Este artículo se actualizó el 05.01.2024: Hemos añadido un vídeo que muestra el uso real y la dificultad de la impresión 3D estanca. Además, hemos añadido algunas imágenes de nuestras últimas fabricaciones.

En la primera parte de la serie de estanqueidad, te mostramos cómo imprimir jarrones, cuencos, macetas, tazas resistentes al agua. Hoy, daremos un paso más y trataremos de hacer modelos realmente estancos (herméticos) – y vamos a ir, ejem, muy profundo hoy. ¡Así que prepárate! Tenemos un largo viaje lleno de prototipos y pruebas por delante. Después de todo, imprimir un modelo verdaderamente hermético requiere mucho más que presionar un botón en la máquina. Pero, por otro lado, si estás dispuesto a emprender esta aventura con nosotros, aprenderás mucha información útil. ¡Así que vamos a sumergirnos!

Primero, necesitamos definir todas las propiedades que nuestro modelo hermético debería tener. Por ejemplo, ¿necesitamos solo un modelo simple hueco (caja) que permanezca permanentemente cerrado? Si bien estos pueden ser útiles para aplicaciones específicas, probablemente querrás tener algo que se pueda abrir y cerrar repetidamente. Pero hay más: ¿necesita un recipiente que pueda soportar una presión de agua más alta? ¿O es suficiente la mera protección contra salpicaduras? ¿Qué tal algunas partes transparentes?

Esto ya suena a muchas preguntas. Y eso no es todo, hay más. Porque cada pregunta viene con su propio conjunto de desafíos adicionales a resolver: ¿Qué ajustes del laminador debería usar? ¿Es necesario el posprocesamiento? Y si es así, ¿qué métodos debería elegir? ¿Qué mecanismos debería elegir para hacer un recipiente que se pueda cerrar y abrir? ¿Y cómo lidiar con los sellos de goma? ¡Pero no te preocupes! Si bien puede parecer un poco abrumador, hemos pasado por todas estas situaciones nosotros mismos y vamos a resumir nuestros hallazgos en este artículo para ahorrarte un tiempo valioso.

La Teoría

Si no estás muy interesado en la teoría y los principios de construcción de modelos herméticos, puedes saltarte esta parte y divertirte con la sección «Cuando la realidad golpea». Pero si planeas trabajar en tu propio proyecto asombroso que involucra impresiones 3D sumergidas en agua, te sugerimos que leas todo el artículo.

Nuestra investigación

Cuando comienzas un proyecto más extenso (y este definitivamente lo es), debes comenzar con una investigación adecuada. La buena noticia es que pasamos bastante tiempo buscando personas que se ocupen de proyectos similares y compartan sus resultados en línea. La mala noticia es que no muchas personas intentan usar sus impresoras 3D para hacer algo impermeable. Algo que encaja un poco en esta área son los proyectos de submarinos RC. El problema principal aquí es que solo hay varias piezas pequeñas dentro de los submarinos impresos en 3D que realmente requieren ser impermeables, y generalmente se fabrican con otros métodos en lugar de con la impresión 3D.

Encontramos un par de proyectos que utilizan piezas impresas en 3D, pero todavía son muy poco comunes y, a menudo, muy específicos. Los componentes principales generalmente se fabrican con otros métodos, como plásticos moldeados por inyección, etc. Los modelos impresos en 3D a prueba de agua son escasos en la comunidad. Por lo tanto, tuvimos que estudiar diferentes formas que no incluyen el uso de una impresora 3D. Intentamos usar y ajustar ligeramente estos métodos para ver si podemos replicarlos usando la impresión 3D. Probablemente el más ingenioso fue este artículo que cubre el sellado hermético en general.

Elegir un modelo adecuado

En primer lugar, nos gustaría recordarte que la impresión 3D de modelos herméticos requiere cierta habilidad y probablemente no llegará muy lejos sin el posprocesamiento. El principal problema es que los modelos impresos en 3D que requieren una perfecta estanqueidad suelen ser especiales y hechos a medida para un uso específico, ya que puedes comprar una caja Lock&lLock en cualquier supermercado.

El beneficio real de utilizar la impresión 3D proviene de la posibilidad de crear carcasas electrónicas personalizadas para buceadores, piezas personalizadas de submarinos RC, cajas para varios equipos de medición, etc. Esto significa, sobre todo, que tendrá que hacer más que descargar un código G aleatorio, imprimirlo y utilizarlo de inmediato. Por lo tanto, aunque preparamos algunas partes para nuestros experimentos, nos gustaría animarte a diseñar algo para ti mismo! Pero antes de hacerlo, déjanos darte varios consejos útiles.

En términos generales, el mejor modelo hermético será un recipiente redondo hueco sin aberturas ni partes móviles, impreso en una sola pieza – puedes imaginarte una especie de globo o burbuja. Sin embargo, como probablemente adivinaste, un modelo de este tipo no será muy práctico. Por lo tanto, la mayoría de nosotros estará interesada en un contenedor sellable. En este caso, debes tener en cuenta dos reglas al diseñar tu modelo:

- Haz que las paredes sean lo suficientemente gruesas. 2-3 mm suelen ser un buen comienzo. Sin embargo, debes asegurarte de que el agua no se filtra al interior bajo una presión más alta. Por ejemplo: si sumerge un modelo cerrado (presión interior = presión de aire en la superficie del agua) a 20 m de profundidad / 65 pies, que es una profundidad de buceo habitual, sus paredes deberán resistir la presión de 2 kg/cm2 (28 psi). Y esta presión aumentará en 1 kg (14 psi) cada 10 metros (32 pies).

- Diseña el modelo lo más simple posible. Si planeas hacer una caja con ocho aberturas con varios tapones y partes atornilladas o enganchadas, te deseamos buena suerte. ¡Cada abertura, cada parte móvil y cada error de impresión pueden causar fugas! Incluso las carcasas de cámaras profesionales tienen advertencias sobre fugas causadas por granos de arena o cabello humano – imagínate lo que puede causar una mala impresión.

Elección de material

Aquí, nos gustaría destacar uno de nuestros artículos anteriores sobre Jarrones impresos en 3D y otros modelos abiertos simples – la elección del material es menos importante que la configuración de impresión. Además, si planeas para hacer un modelo que deba resistir alta presión (2 bar y más), probablemente utilizarás alguna forma de posprocesamiento de todos modos, por ejemplo, sellar el modelo usando una resina epoxi. Pero si necesita hacer que resistan una presión más baja (menos de 2 bar), la impresión 3D básica también puede ser lo suficientemente buena. Puedes encontrar una comparación de materiales más detallada en el artículo mencionado anteriormente. En resumen, los mejores resultados generalmente se pueden lograr con filamentos que tienen las mejores propiedades de adhesión capa a capa, como el polipropileno. Curiosamente, también obtuvimos excelentes resultados en 20m de profundidad con a href=»https://shop.prusa3d.com/es/42-prusament» target=»_blank» rel=»noopener noreferrer»>Prusament PLA y resinas SLA.

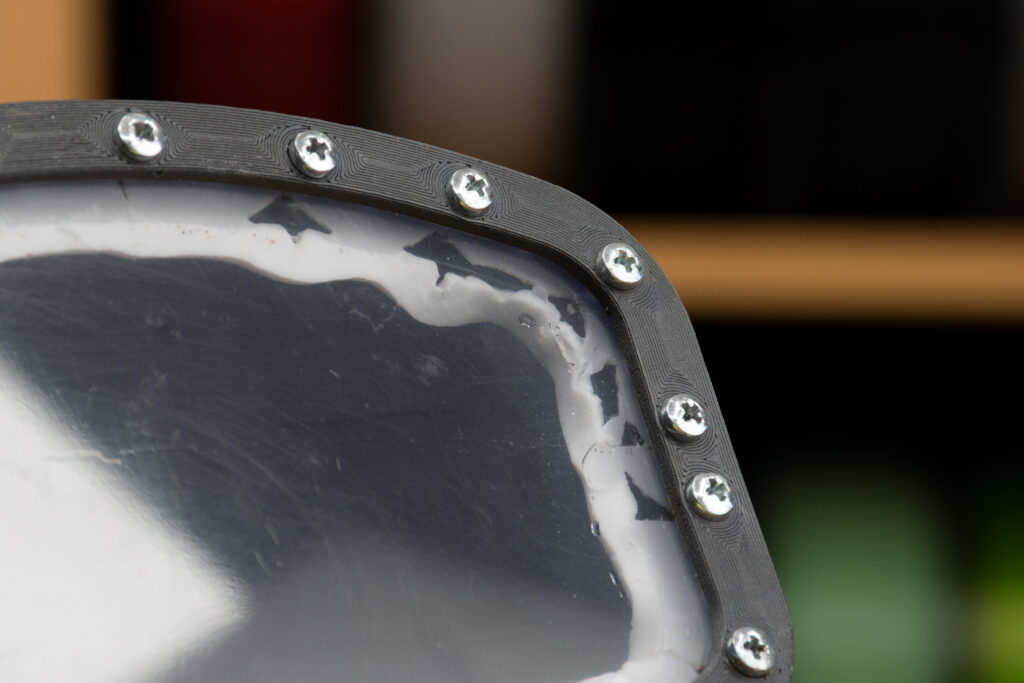

Ajustes de impresión y relleno

Supón que necesitas crear modelos que resistan solo una pequeña cantidad de presión en aguas poco profundas (para hacer esnórquel o actividades similares). En ese caso, no hay necesidad de preocuparse por diferentes configuraciones de impresión y posprocesamiento. Aquí, debes simplemente seguir nuestros consejos del artículo anterior (en términos sencillos: más perímetros = mejor impermeabilidad). Lo único adicional que podemos recomendar: presta atención a lo suave que es la superficie. Las partes que entran en contacto directo con la junta de goma deben ser lo más lisas posible. La mejor manera de lograrlo es imprimir estas partes boca abajo en la lámina lisa o usar la función de alisado en PrusaSlicer.

Se vuelve un poco más complicado con mayores profundidades (presione). Para soportar la alta presión, los modelos deben tener paredes lo más sólidas y compactas posible. Si está seguro de que tu modelo es hermético a 1 metro (3 pies) de profundidad con tres perímetros y un relleno del 15% , lo más probable es que sea diferente en una profundidad de 30m (99 pies). Debido a la mayor presión, las pequeñas grietas y otras imperfecciones pueden causar muchos problemas. Además, pueden producirse algunas deformaciones al comprimir bolsas de aire dentro del modelo.

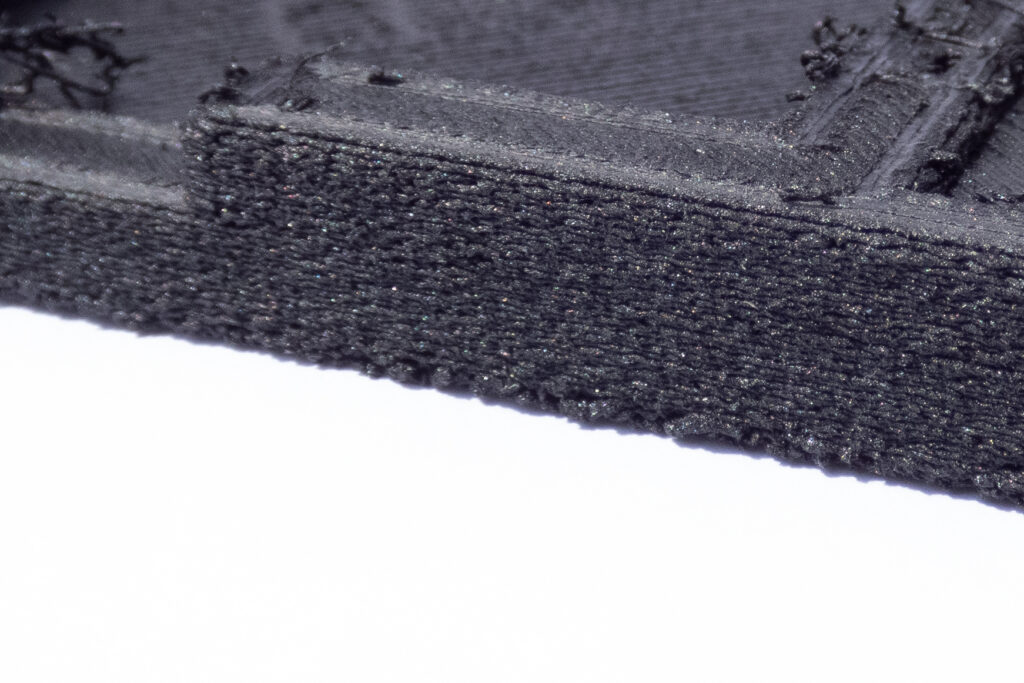

Para proteger contra la deformación que causaría fugas, un método simple es: aumentar el número de perímetros y relleno. El estado ideal es cuando la pared del modelo está 100% llena de material o tiene un alto número de perímetros. Desafortunadamente, es prácticamente imposible dar un número exacto debido a una gran cantidad de variables. Recomendamos comenzar la prueba con cuatro perímetros y un 60% de relleno. Aún así, ten en cuenta que puede haber numerosas bolsas de aire y grietas que permitan que el agua se filtre dentro del modelo. Solo echa un vistazo a esta impresión de PETG sin tratar:

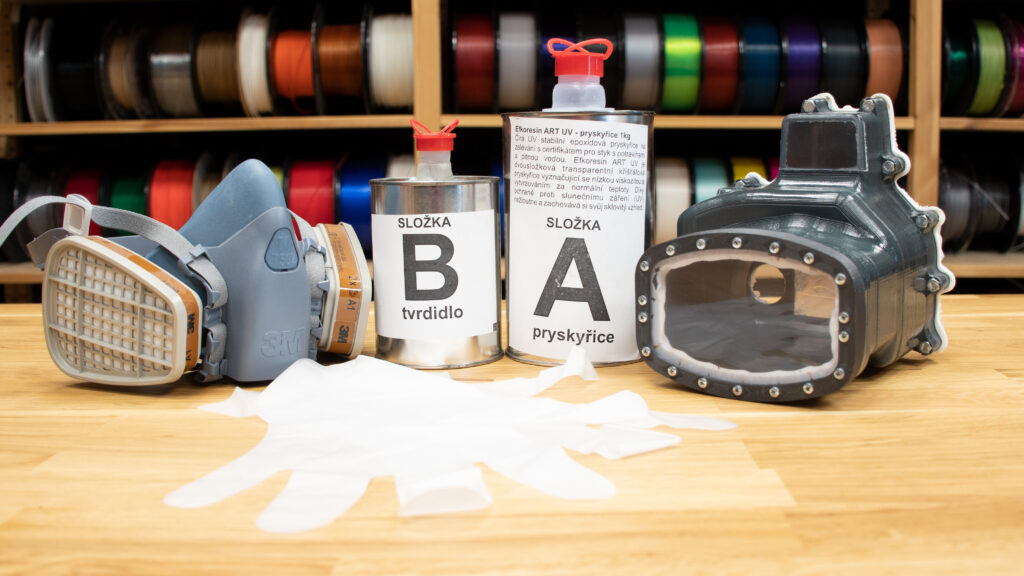

Tratamiento de modelos con resina epoxi

La segunda forma de lograr la estanqueidad es mediante resina epoxi. Por supuesto, la mejor manera de hacerlo es una impregnación al vacío, pero probablemente no podrá hacerla en casa. Afortunadamente, usar un cepillo o hundir un modelo dentro de la resina funciona igual de bien. El resultado es un modelo que resiste las fugas de agua y tiene una mejor resistencia mecánica y estabilidad dimensional. No olvides que es inútil aplicar resina epoxi en un modelo hueco. Para ser específicos: las paredes deben mantener su forma. Si son demasiado delgadas (1-2 perímetros), lo más probable es que el recubrimiento epóxico se agriete bajo una presión más alta y las paredes se deformarán de todos modos. Por lo tanto, es mejor tratar las paredes con cuatro perímetros y un 60% de relleno o más.

Trabajar con resina epoxi puede ser un proceso un poco complicado. Además de un olor desagradable. ¡No olvides usar protección respiratoria, como media máscara (respirador) y guantes!

Sellado

El sellado es sin duda la parte más desafiante de cualquier modelo hermético. En otras palabras: imprimir modelos herméticos que no necesitan abrirse es relativamente simple. Pero cuando se trata de tapas, cubiertas y partes móviles, existe una alta probabilidad de fallo. Esto se debe a que todas las cajas que se pueden cerrar suelen tener muchas imperfecciones que provocan fugas.

Este gran artículo explica la funcionalidad de sellado en detalle. Pasamos por varios diseños y luego se nos ocurrieron tres variantes básicas que probamos con piezas impresas en 3D. Definitivamente recomendamos leer el artículo completo para obtener más información sobre cómo hacer que las cosas sean impermeables en general.

Juntas

¿Tienes filamentos flexibles en casa? Si es así, es posible que se te haya pasado por la cabeza la idea de juntas impresas en 3D. Y si realmente lo has probado, probablemente sepas que es un callejón sin salida. Es mucho mejor para imprimir un molde de dos piezas, llénelo con masilla de silicona y retírelo con cuidado después del secado. Algunas fuentes afirman que es mejor utilizar Ooogoo (o proto-masilla modificada) hecha de masilla de silicona mezclada, agua y maicena.

Formas atípicas

Si alguna vez has usado una cámara GoPro, probablemente haya notado que el sellado de la puerta trasera tiene una sección transversal trapezoidal atípica. Tiene una forma bastante inusual, pero proporciona una impermeabilidad perfecta hasta 40m de profundidad. La pregunta es: ¿dónde se puede comprar tal sellado? La respuesta corta y honesta es: no lo sabemos. Probablemente algunas tiendas especializadas podrían ayudar. Sin embargo, si necesita un sellado tan atípico, quizás sea más fácil crearlo usted mismo, nuevamente, con molde y masilla de silicona.

Juntas tóricas

Sin duda, el método mejor, más fácil y más probado es usar juntas tóricas simples. Después de todo, no tiene sentido hacerlo complicado. Lo único que hay que cuidar son las dimensiones correctas de las juntas tóricas usadas y las piezas modeladas. Además, recomendamos tratar la superficie de la junta tórica (o cualquier otro sellado) con grasa de silicona antes de cada uso. Puede encontrar información detallada sobre el uso correcto de las juntas tóricas en este artículo de nuevo.

Partes transparentes

Supongamos que la mayoría de las piezas herméticas requerirán al menos una pieza transparente. ¿Es aconsejable imprimirla o utilizar otro método? Ahora es una excelente oportunidad para volver a visitar nuestro artículo anterior sobre impresión de modelos transparentes. Y sí, puedes usarlo para impresiones impermeables, siempre que no necesites que sea nítido. Todo lo que tienes que hacer es seguir nuestras instrucciones y pulirlas correctamente.

Partes móviles (interruptores, etc.)

A veces, es posible que deba imprimir algunas partes móviles, por ejemplo, para usar varios botones e interruptores al imprimir cubiertas de dispositivos electrónicos. La forma más sencilla de hacerlo es utilizando un filamento flexible (en al menos para una parte del modelo) – de esta manera, puedes presionar los botones a través de la pared sin necesidad de abrir el modelo ni diseñar nada complicado. Pero podría ser problemático en profundidades mayores, donde la parte flexible está comprimida y aplica presión constantemente sobre el botón.

Otra opción es usar un pasador de acero inoxidable con una junta tórica, de la misma forma que lo hacen las fundas de GoPro. Sin embargo, este método podría terminar como un desastre porque cualquier imperfección menor provocará una fuga de agua. Por lo tanto, es mucho mejor usar un interruptor magnético que se implementa comúnmente en las luces de buceo. Sugerimos estas dos formas:

- Un imán atrae una pequeña parte de metal (un muelle, por ejemplo) que tocará el otro extremo del circuito.

- Se colocan dos imanes en lados opuestos de la pared. A medida que se mueven de un lado a otro, funcionan como un interruptor mecánico (incluso un simple cable de cobre pegado al imán podría funcionar).

Cuando la realidad entra en acción

Ok, esa era la teoría. Pero ¿cómo funciona todo en la realidad? ¿Y siquiera funciona? Como siempre, preparamos varios modelos de prueba para probar todo lo mencionado anteriormente. Los resultados a veces son buenos, a veces malos. Así que echemos un vistazo:

Elegir el modelo

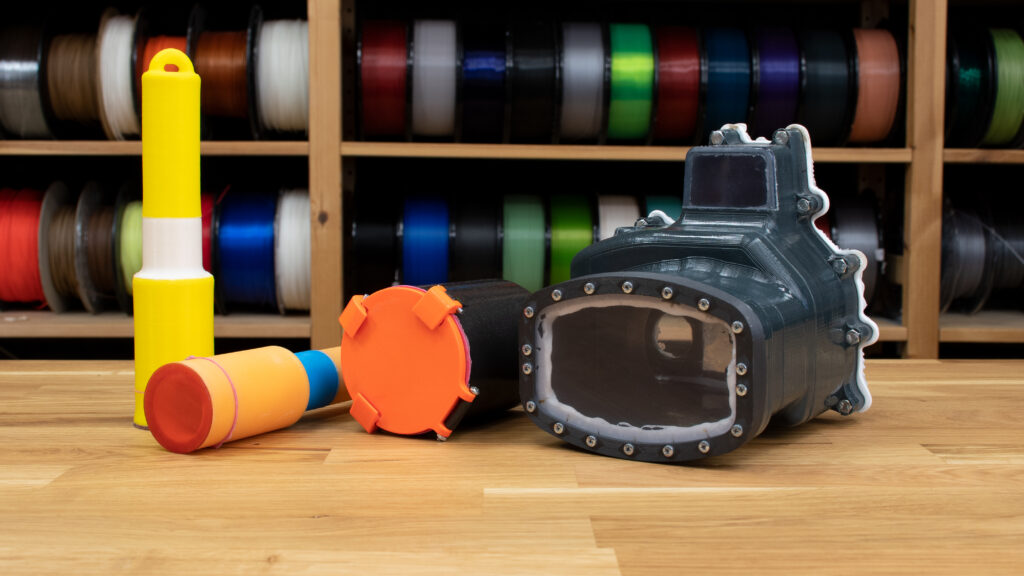

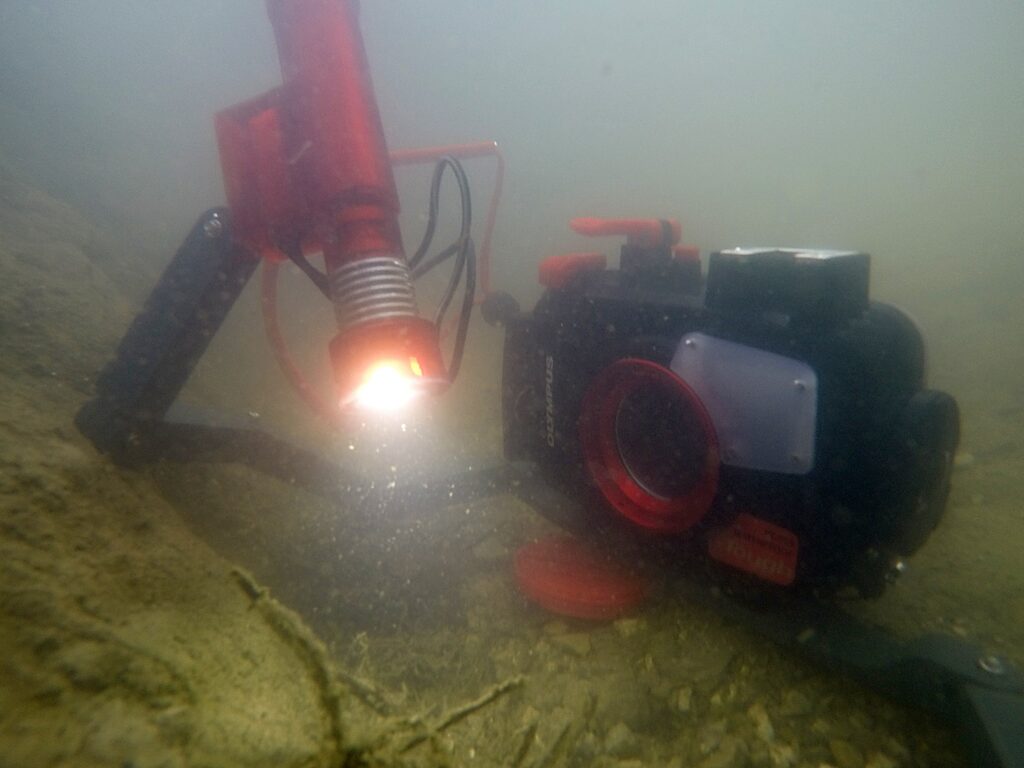

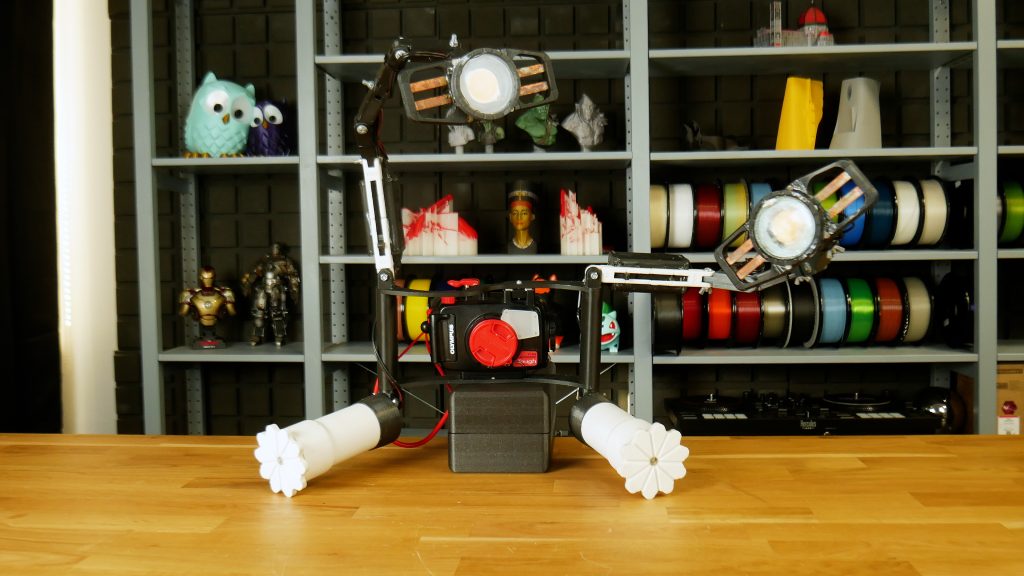

Al principio, elegimos cuatro modelos básicos: Una variante simple de una caja Lock&lLock con una junta, una carcasa de linterna roscada, una luz externa personalizada para fotografía macro submarina y una carcasa de cámara.

Presentamos la carcasa de la cámara como un posible uso de una pieza compleja impresa en 3D. Pero ten en cuenta que puede resultar antieconómico o incluso inútil debido al consumo de tiempo y la alta tasa de fallos.

Configuración de material e impresión

Hemos resumido prácticamente la mayoría de las configuraciones de impresión y material en nuestro artículo anterior. Sin embargo, todavía creemos que es bueno señalar algunos de los aspectos esenciales, especialmente cuando planea utilizar un objeto de este tipo en un entorno de alta presión.

Lo primero y lo más importante que puedes notar durante el proceso de impresión (con más perímetros) es el aspecto poco atractivo de algunos materiales. La mala estética puede no ser tan importante para modelos funcionales, pero si necesita que sea lo más preciso posible para colocar los componentes electrónicos en el interior, es posible que tengas dificultades para hacerlo debido al exceso de material en la superficie. Esto significa que debes verificar dos veces qué material piensas utilizar y qué configuración de impresión eliges. Para ser más específicos: cuando imprimimos PCCF (o PETG) con un 100% de relleno y sin ajustes adicionales, el exceso de material nos impidió poner algún dispositivo electrónico en su interior.

El segundo problema que apareció incluso a baja presión (en un balde con agua) fue la permeabilidad de las impresiones visualmente compactas. Específicamente, probamos cinco materiales que pensamos que podrían ser adecuados para estanqueidad y deberían ser fáciles de imprimir: PLA, PETG, PCCF, ASA, y resina SLA (Prusa tough) . Sorprendentemente, los peores resultados se obtuvieron con PETG sin tratar y ASA alisada con acetona. En el PETG se filtró muy rápido a través de las costuras y los puntos de contacto entre los perímetros y el relleno sólido. En el ASA suavizado se filtró lentamente, probablemente a través de las imperfecciones de la superficie alrededor del sellado o las burbujas dentro del material, ya que se expandió ligeramente durante el proceso de alisado. Sorprendentemente, las impresiones de PLA, PCCF y SLA funcionaron muy bien sin posprocesamiento, incluso a 20 metros (66 pies) bajo el agua.

Utilizamos varios materiales para imprimir este modelo. Este modelo es una carcasa de linterna con cierre roscado y parte central impresa con filamento flexible resina. Intentamos imprimirlo con varios materiales.

Nuestro primer pensamiento fue darle al PETG una oportunidad más. Esta vez, lo tratamos con resina epoxi. ¿Por qué? Bueno, es bastante simple: los filamentos rellenos de fibra de carbono suelen ser caros, e imprimirlos con un relleno del 100% puede costarle mucho. El tamaño del área de impresión puede limitar las impresiones SLA y el PLA es propenso a deformarse por calor. Mira la impresión PLA amarilla arriba que se deformó en un automóvil en un día de verano.

Por otro lado, el PETG es un material barato apto para uso mecánico y tiene una buena resistencia a la temperatura. Al tratarlo con una resina epoxi logramos una perfecta estanqueidad e incluso mejoramos sus propiedades mecánicas. El principal inconveniente es que la resina epoxi líquida de dos componentes es un material tóxico que requiere protección respiratoria y de la piel. Trabajar con él es complicado y requiere mucho tiempo, pero el resultado es satisfactorio.

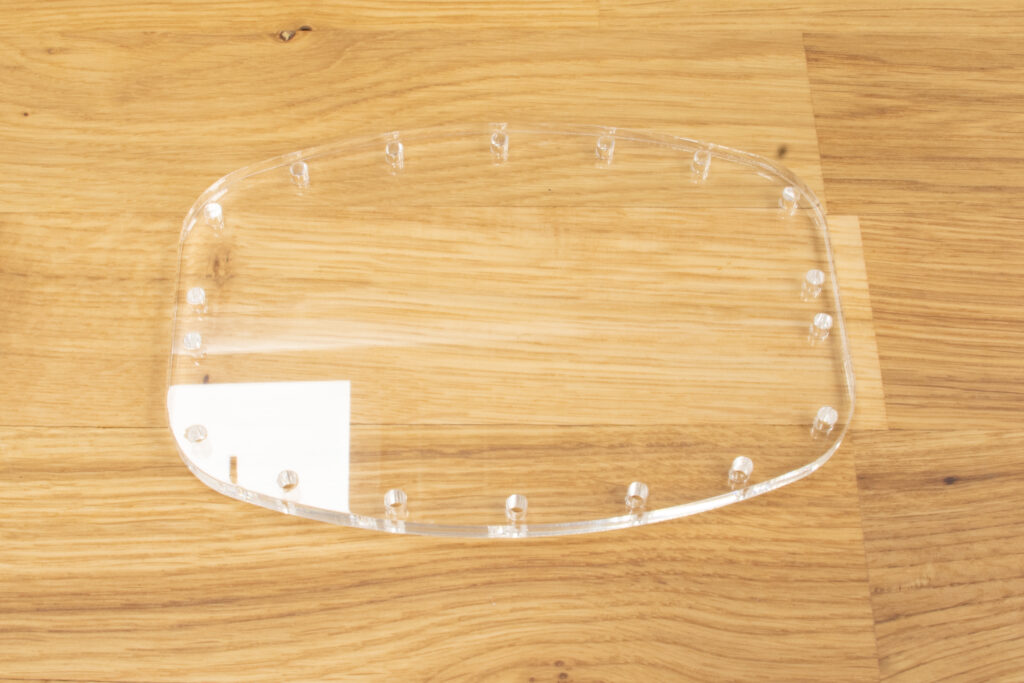

Impresión de piezas transparentes

No llegarás muy lejos sin hacer una linterna o una carcasa de cámara sin utilizar piezas transparentes. Ya te lo mostramos que es posible imprimir modelos transparentes similares al vidrio. Esto funciona especialmente bien con resinas SLA transparentes. Sin embargo, es fundamental dedicar suficiente tiempo a lijar y pulir la superficie. Cada rasguño, niebla o burbuja afectará la transparencia y puede causar una refracción no deseada.

Y, por supuesto, también se nos ocurrió una idea un poco descabellada: ¿Puedes imprimir y pulir un cristal protector transparente que va delante de la lente de una cámara? Intentamos hacerlo, solo por diversión. Usamos una Impresora 3D Original Prusa SL1S con Resina 3DM tough clear. Sin embargo, encontramos dos problemas principales. El primer problema: hay burbujas dentro de la impresión, que son causadas por el movimiento de la plataforma y la agitación de la resina. El otro problema es la estructura interna del material solidificado. Aunque la impresión puede parecer clara al principio, pronto notará que la estructura de impresión crea un efecto de refracción que parece una cruz borrosa. Por lo tanto, es inútil como impresión transparente similar al vidrio. Si bien esto puede estar bien para cosas como un indicador LED semitransparente, simplemente no es adecuado como cubierta de cámara. En su lugar, sugerimos cortar una hoja de plexiglás con un cortador láser.

Sellado

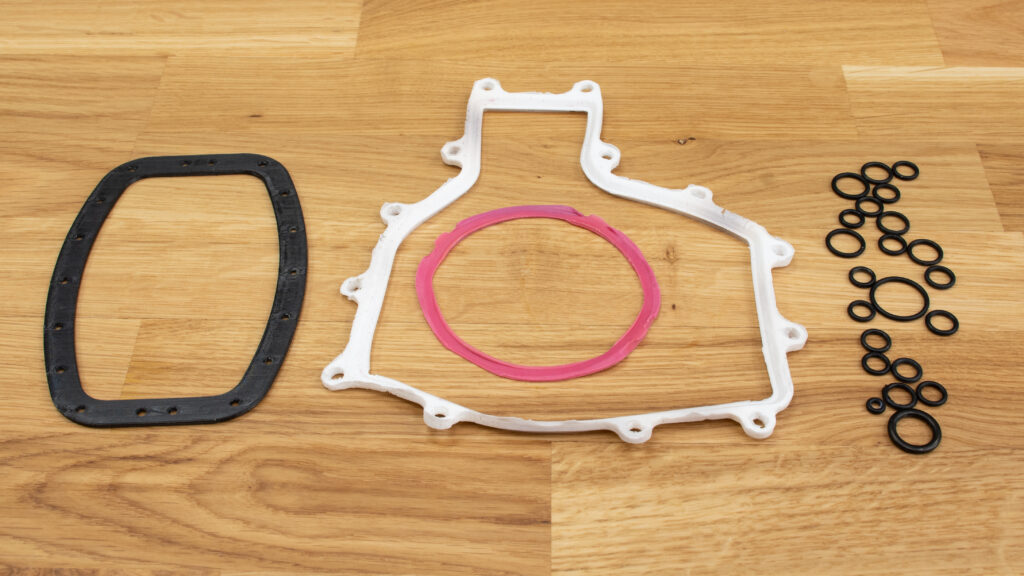

La parte más difícil de todos nuestros objetos de prueba es el sellado. Hemos probado variantes impresas en 3D, sellado hecho a partir de un molde y juntas tóricas simples.

Primero, imprimimos juntas con Flexfill 98a, luego con Flexfill 92a, FilaFlex40 y resina SLA flexible . El primer lote de FFF se imprimió sin alisado (número máximo de perímetros, posición de costura aleatoria), el segundo lote con alisador activado.

En segundo lugar, imprimimos moldes para sellado de silicona en dos variantes: la primera fue una junta simple, la segunda fue un sellado atípico similar al que se usa en las cámaras GoPro. Los moldes en el primer lote se rellenaron con masilla de silicona, mientras que en el segundo lote, usamos una proto-masilla. Podemos decir con seguridad que hacer este sellado se vuelve bastante complicado y requiere cierta habilidad. Especialmente mezclar silicona con almidón de maíz (proto-masilla) puede terminar bastante mal: la mayoría del material se pega en todas partes excepto en el lugares donde debería ir en primer lugar. Además, la proto-masilla es mucho más suave, porosa y propensa a romperse que la masilla de silicona pura.

Por último, también probamos juntas tóricas de mangueras de buceo. Sin embargo, se pueden utilizar muchas más juntas tóricas de la misma forma. Utilizar juntas tóricas con piezas impresas correctamente modeladas es, sin duda, es el mejor método y más fiable.

Prueba bajo presión normal (baja)

Comencemos con las malas noticias: Las juntas impresas en 3D no funcionan. Ninguna de nuestras creaciones impresas retuvo el agua, ni siquiera cuando intentamos sellar las juntas entre dos partes con tornillos. E incluso las apretamos con una fuerza que dañó las roscas. No logramos encontrar un material imprimible en impresoras 3D FDM/FFF estándar que fuera lo suficientemente suave como para funcionar como un sello adecuado entre dos superficies impresas en 3D. En teoría, las juntas impresas en 3D podrían funcionar para algunas maquinarias pesadas hechas de piezas de acero, que se pueden presionar juntas con una fuerza considerable.

La buena noticia es que otras variantes funcionaron bastante bien bajo presión normal. Después de varios intentos, hicimos cada tipo de sellado lo suficientemente hermético como para mantener el interior de los modelos probados secos durante la noche cuando se sumergen en el cubo con agua.

Prueba a alta presión (bajo el agua)

Siempre se vuelve más complicado bajo el agua. Aquí, tuvimos problemas con los tipos elegidos de dispositivos de bloqueo (puerta, tapas, etc.) y varios tipos de sellado. La caja Lock&lock tuvo los peores resultados: comenzó a gotear solo unos metros debajo de la superficie. Esto fue causado por una presión insuficiente entre la tapa y el cuerpo y por juntas generalmente problemáticas. No hicieron su trabajo aquí, y tampoco lo hicieron con el vidrio de la carcasa de la cámara y la puerta.

A veces ayudaba apretar las juntas entre las dos partes con un poco más de fuerza. Pero, desafortunadamente, no es posible aumentar la presión sobre las juntas para siempre. Por ejemplo, la junta de silicona en la carcasa de la cámara siempre goteaba sin importar cuánto se apretara. En un momento dado, finalmente cedió porque no resistió la presión. El daño ya estaba hecho y la junta comenzó a gotear aún más.

Resultó que un sellado atípico adecuado y juntas tóricas simples son, con mucho, las opciones más fiables si logras diseñar el modelo correctamente.

Curiosamente, una carcasa de linterna con un bloqueo roscado funcionó perfectamente incluso a 30 m de profundidad con ambos tipos de juntas de silicona, juntas tóricas e incluso con una simple banda de goma.

Consejo: aplicamos grasa de silicona a cada tipo de sellado antes de cada uso, y te sugerimos que haga lo mismo.

Partes que se mueven

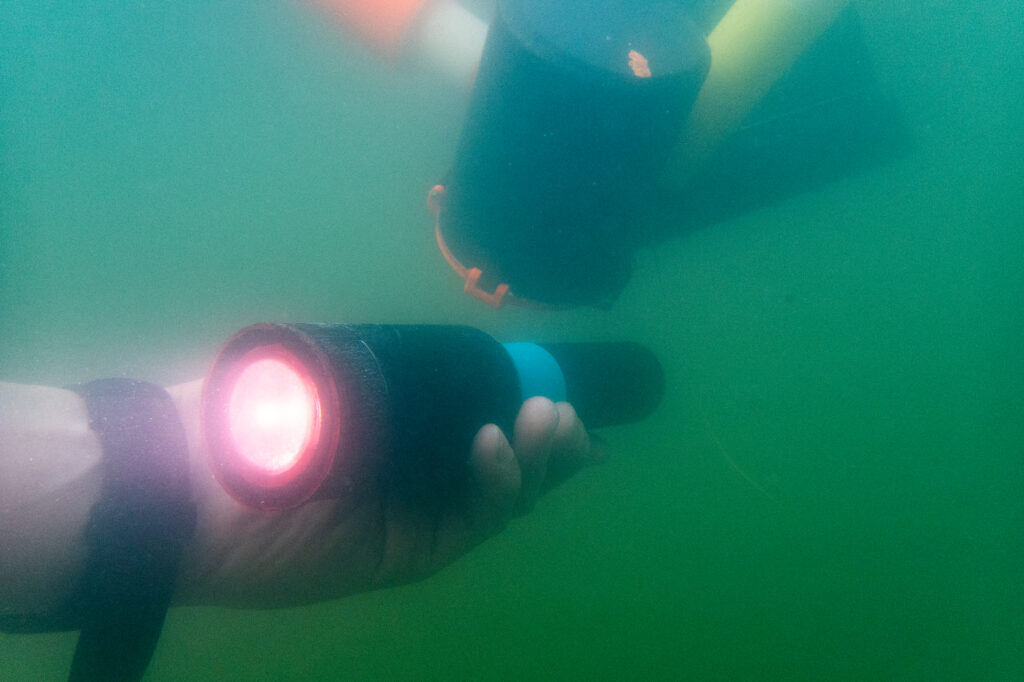

La mayoría de las carcasas herméticas no tienen mucho sentido sin botones, interruptores y otras partes móviles. Por ejemplo, la carcasa de una cámara necesita algún tipo de elemento para controlar el dispositivo. Al principio, probamos una pieza hecha de un filamento flexible (y resina): de esta forma, puedes producir paredes blandas, a través de las cuales puede presionar un botón. Una gran ventaja es que los materiales flexibles son impermeables incluso a 30m (99 pies) de profundidad. Sin embargo, los materiales flexibles se encogen mucho bajo presión, por lo que incluso en solo 10 metros (33 pies), la presión hace que el botón se presione constantemente, lo que hace que esta solución sea bastante inútil. Por lo tanto, las carcasas de goma son adecuadas solo para aguas poco profundas (esnórquel).

Un método más fiable es usar interruptores magnéticos que puedes encontrar en varias linternas de buceo. Hemos probado dos variantes: la primera es atraer un alambre de metal (o muelle) a un imán, la segunda es usar dos imanes como palanca mecánica que mueve el interruptor. Atraer el cable al imán no funcionó bien, ya que provocaba destellos no deseados y apagones y encendidos ocasionales. Por otro lado, usar dos imanes atraídos a través de la pared funcionó casi al 100%, incluso con un simple ajuste: pegamos el cable al imán.

¿Para qué sirve todo esto?

¿Sientes que hay demasiada información? Bueno, lo hay. 🙂 Intentemos resumirlo todo.

Como mencionamos anteriormente, es mejor hacer que los modelos estancos sean lo más simples posible. Incluso una caja simple con una tapa roscada y una junta tórica puede soportar una gran presión. Junto con los interruptores magnéticos, es posible hacer varias luces externas para fotografía submarina. Este es probablemente el mejor y más confiable dispositivo impermeable impreso en 3D.

También se pueden imprimir cajas Lock&lLock simples. Sin embargo, en comparación con los moldeados por inyección, son desesperadamente poco fiables, demasiado caras y producirlos lleva bastante tiempo.

Los modelos complejos, como la carcasa de la cámara, tampoco merecen la pena. Son difíciles de diseñar, y luego está el consumo de tiempo y el costo del material. Son demasiadas molestias para hacerlas. Además, es necesario fabricar varias piezas móviles, lo que aumenta las posibilidades de fugas.

Las piezas de goma impresas con filamentos flexibles y resinas funcionan solo en aguas poco profundas, lo que las hace bastante adecuadas para bucear, pero si planeas usarlas en mayores profundidades, descubrirás que el material se comprime bajo presión y evita que los botones funcionen correctamente. Es mejor hacer partes móviles con imanes, alternativamente con pasadores de metal y juntas tóricas (como lo hace GoPro).

Las piezas transparentes se pueden fabricar con métodos FFF o SLA, pero recomendamos usar plexiglás grueso (4 mm o más grueso). Lograr un componente impreso en 3D perfectamente transparente y claro como parte de un modelo hermético no es una tarea fácil.

El tipo de sellado más confiable es la junta tórica. Las juntas tóricas se pueden comprar en varias tiendas especializadas con equipo de buceo, tiendas de automóviles, potencialmente incluso en tiendas de hobbys. No olvides tratar los sellos con grasa de silicona cada vez que los use.

Finalmente, nos gustaría mencionar que, aunque hacemos todo lo posible para cubrir la mayoría de los problemas relacionados con este tema, este artículo solo debe darte consejos sobre cómo hacerlo tú mismo y no servir como una guía paso a paso. Si intentas imprimir algo a prueba de agua tú mismo, ten en cuenta que tendrás que pasar por muchos prototipos, pruebas en aguas poco profundas y mayores profundidades, etc. No olvides probar todo correctamente antes poner la electrónica dentro! Es bueno probar todo varias veces en varias profundidades antes de usarlo para el propósito para el que fue diseñado. Esto es prácticamente todo para nosotros, ¡ahora depende de tí! ¡Buena suerte con tus proyectos!

¡Felices impresiones!

Lo siento, debes estar conectado para publicar un comentario.