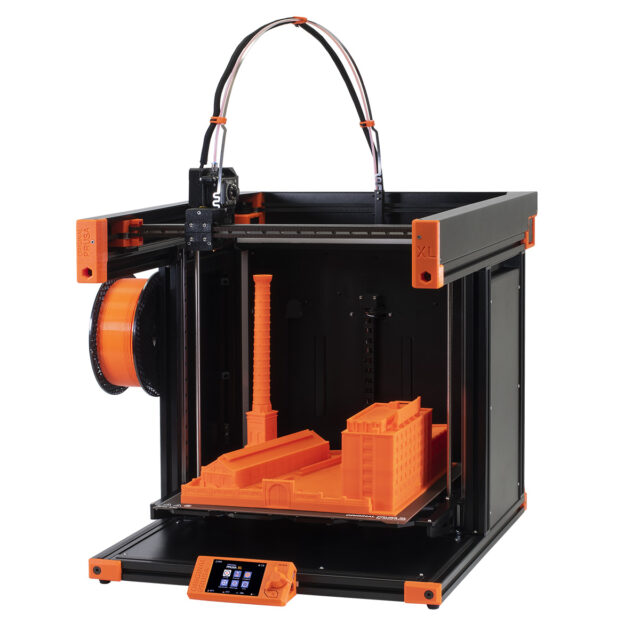

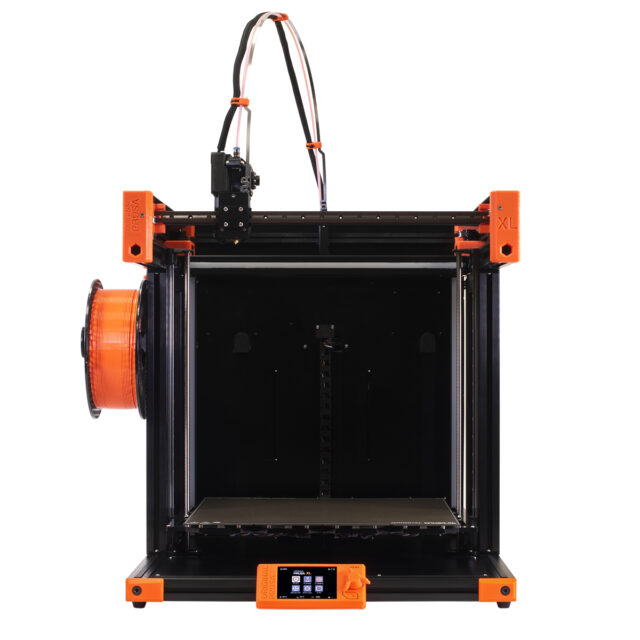

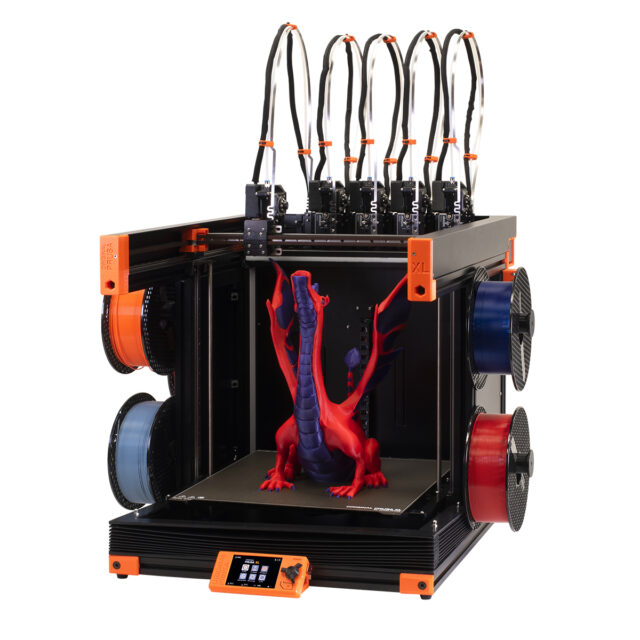

Hola a todos, aquí está la GRAN noticia que muchos han estado esperando (algunos podrían decir que el viernes llegó un poco temprano) 😉 Me complace que podáis echar el primer vistazo a la Original Prusa XL, nuestra próxima impresora 3D CoreXY a gran escala con un volumen de construcción de 36×36×36 cm (14,17» al cubo), extrusor de nueva generación, nuevo hotend, base de impresión segmentada y un cambiador deherramientas.

Hay algunas características impresionantes en la XL (como una primera capa siempre perfecta) y no puedo esperar a sumergirme en los detalles porque la nueva impresora tiene mucho más que un gran volumen de construcción. Casi todos los aspectos de la máquina se han diseñado completamente desde cero y es una verdadera bestia. Está previsto que comience a enviarse en el segundo o tercer trimestre de 2022, pero ya estamos lanzando los pedidos anticipados. Sin embargo, esta vez funcionan de forma diferente, con un depósito reembolsable en lugar de pagar el precio completo por adelantado – hay más información más abajo.

Básicamente, la XL es algo completamente diferente a una MK3S+ mejorado. Incluso se puede considerar que es una especie de escaparate para nuestras futuras impresoras 3D 😉 Así que vamos a entrar en materia.

Construyendo una Prusa CoreXY

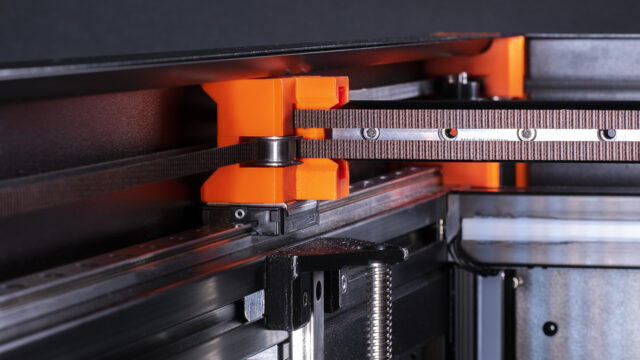

Hubo una serie de variables que tuvimos que considerar al diseñar nuestra primera impresora CoreXY. La primera fue, obviamente, el tamaño adecuado. Nos decidimos por 36 cm (14,17») al cubo, por varias razones. Cuanto más grande es una impresora, más propensa es a sufrir vibraciones y otros efectos no deseados que se traducen en impresiones de mal aspecto. Por lo tanto, construir una MK3 más grande no tendría ningún beneficio real. De hecho, todo lo contrario. Utilizar el mismo diseño conllevaría una serie de dolores de cabeza: una grande y pesada base calefactable moviéndose a lo largo del eje Y, menos estabilidad con valores más altos del eje Z, etc. El sistema CoreXY era el camino a seguir.

36 cm al cubo es más que suficiente para la gran mayoría de los objetos grandes – puedes, por ejemplo, imprimir un casco de cosplay de una sola pieza fácilmente, o producir modelos arquitectónicos detallados. Hay otro aspecto importante a tener en cuenta con las piezas grandes: cuanto más grande es la impresión, más tiempo se tarda en terminarla. Todavía estamos retocando el firmware y los ajustes de impresión para decirte la velocidad máxima, pero puedes estar seguro de que gracias al pequeño y ligero extrusor de accionamiento directo la XL puede ser muy rápida. Sólo una nota por adelantado: nuestro objetivo es la calidad de impresión, no buscamos unirnos a la SpeedBoatRace.

Sin embargo, estamos considerando un firmware no soportado, pero oficial con Klipper para aquellos que quieren explorar los límites. En cualquier caso, por muy rápida que sea la XL al final, las impresiones grandes (de varios kilos) seguirán tardando días en terminarse. Puedes estar seguro de que estamos implementando todas las características probadas de nuestras impresoras 3D actuales para reducir el estrés de las impresiones largas, como la reanudación de una impresión en caso de corte de energía y los sensores de filamento, por ejemplo.

Además, hay varios añadidos prácticos, como los soportes telescópicos para bobinas de filamento en el lateral de la impresora, que pueden sostener bobinas de hasta 2-3 kg; serán necesarios porque la XL puede devorar una bobina de filamento normal en poco tiempo. También habrá complementos opcionales (protector contra corrientes de aire/recinto), que se revelarán más adelante.

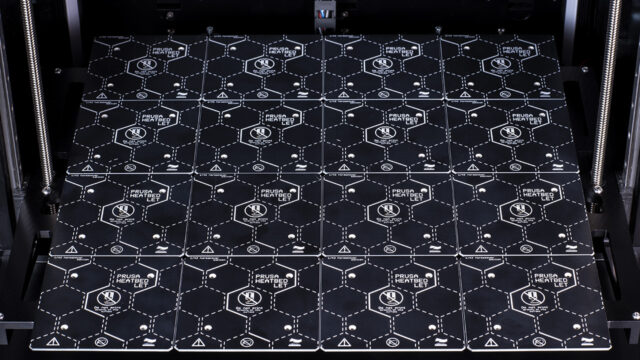

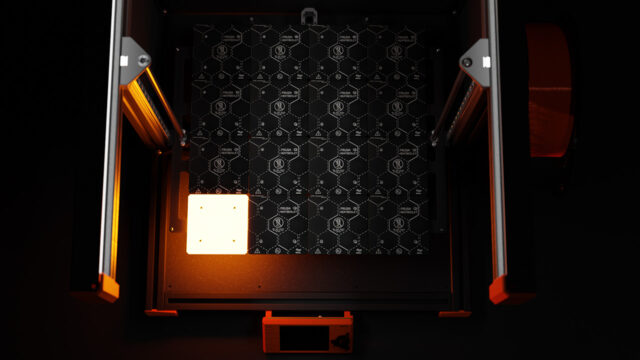

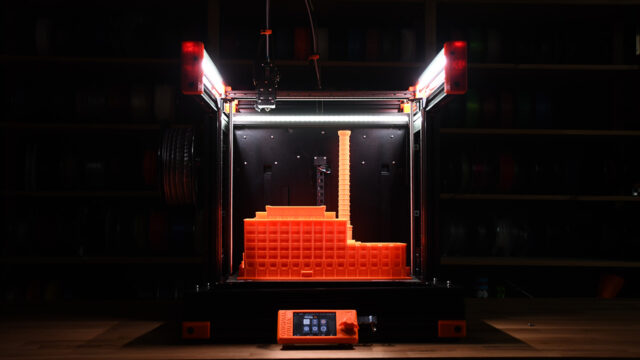

Nueva base calefactable segmentada

Con las dimensiones establecidas, también pudimos terminar de desarrollar otra de las características de vanguardia: nuestra nueva base calefactable segmentada. ¿Por qué no utilizar simplemente una versión a escala de nuestra base estándar «MK52»? Cada vez que veo una impresora 3D a gran escala produciendo algo pequeño, no puedo evitar pensar en el derroche que supone calentar toda la enorme base y quemar kilovatios de energía cada vez que se quiere imprimir algo. Nuestra nueva base calefactable, con segmentos de 9×9 cm controlados individualmente, no sólo es eficiente desde el punto de vista energético (se pueden encender y apagar almohadillas individuales), sino que también reduce eficazmente la deformación gracias a sus espacios de expansión entre cada segmento. Para explicarlo un poco: las bases calefactables normales tienen tendencia a deformarse a medida que aumenta la temperatura. El problema no es muy evidente con superficies pequeñas y puede compensarse parcialmente con la nivelación mallada de la base. Sin embargo, una vez que se tiene una base calefactable grande, los problemas se hacen más evidentes.

Podemos hacer todo tipo de cosas con la base calefactable segmentada, como alternar el calentamiento de segmentos individuales en un patrón de tablero de ajedrez (a través de PWM), lo que reduce la carga de la fuente de alimentación. Una de las ventajas obvias es la posibilidad de calentar sólo algunos de los 16 segmentos de la base calefactable en caso de que el objeto impreso sea lo suficientemente pequeño.

No hace falta decir que la base calefactable segmentada no se desarrolló sólo para la XL. Con estos segmentos de 9×9 cm, podemos ampliar o reducir nuestras máquinas según sea necesario. ¿Alguien ha dicho Prusa XXXL? 🙂 Creo que nadie se ha dado cuenta todavía, pero incluso las impresoras que estamos mostrando en la EXPO 2020 de Dubai están utilizando estas almohadillas – sólo que en un patrón de 3×3.

¡Pero creo que es hora de llegar a otra estrella de la exposición!

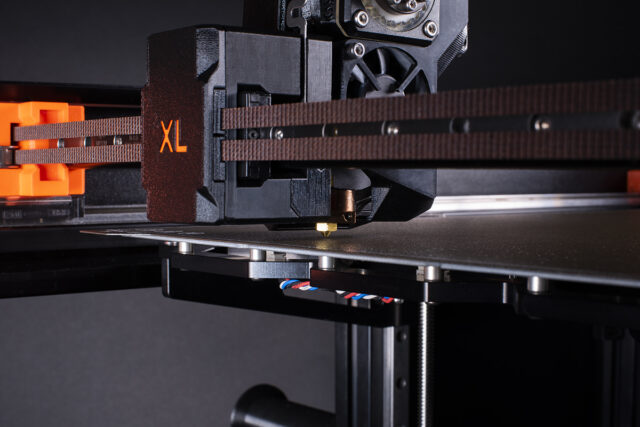

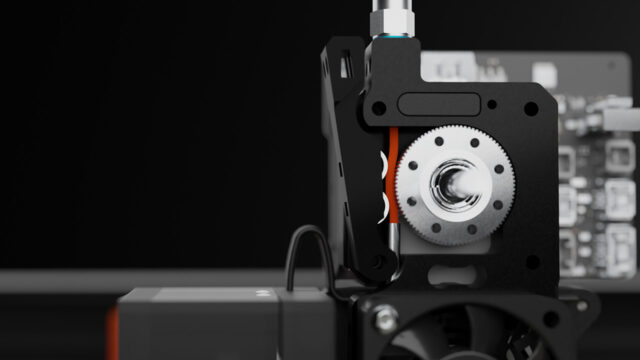

El Nextruder y la siempre-perfecta primera capa

La XL está equipada con nuestro nuevo extrusor de última generación, «Nextruder» para abreviar. Nos ha llevado casi tres años de desarrollo y, sinceramente, hay tantas novedades que es difícil escoger la mejor para empezar.

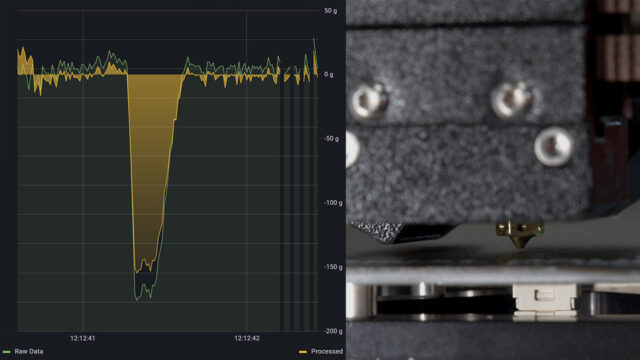

Así que empecemos con algo que será visible cada vez que empiece una nueva impresión: utilizamos un sensor de célula de carga de alta precisión para ofrecer una primera capa siempre perfecta. En lugar de una célula de carga estándar, hemos desarrollado nuestro propio sistema. Está integrada en el disipador sólido de una sola pieza y nos permite medir la carga física en el disipador. Como resultado, podemos utilizar la boquilla como sensor para «sondear» la superficie de impresión. Utilizamos lecturas de datos analógicas, lo que nos proporciona información precisa con la que trabajar. Por cierto, hace años, tenía una célula de carga en la i2, colocada entre el extrusor y el hotend para medir la fuerza necesaria para la extrusión. Fueron buenos tiempos… 🙂

Así que, en términos sencillos: podemos utilizar el sistema de célula de carga para realizar un cálculo increíblemente preciso de la altura de la primera capa. No importa si acabas de cambiar la boquilla o la lámina de impresión – no necesitas recalibrar nada. No hay necesidad de ajustar Live Z, ni calibraciones manuales, ni ningún tipo de complicadas modificaciones con tuercas con freno para conseguir una primera capa perfecta. Simplemente funciona cada vez y es una alegría ver cómo sucede. Exagerando un poco, teóricamente podrías meter un tablón de madera en la impresora y seguiría creando una primera capa perfecta. Pero no lo hagas. 🙂 En cualquier caso, esto significa que ¡pronto podrás despedirte de jugar con la primera capa y del ajuste en vivo de Z!

Sin embargo, el sensor de la célula de carga nos permite hacer más que eso. Ahora podemos reconocer un atasco en la boquilla y pausar la impresión. En el futuro, una de las cosas en las que queremos centrarnos es en la capacidad de detectar un atasco parcial, de forma que la impresora pueda avisar a tiempo antes de que se produzca el atasco real. Y tal vez incluso detectar si la impresión se ha despegado de la base.

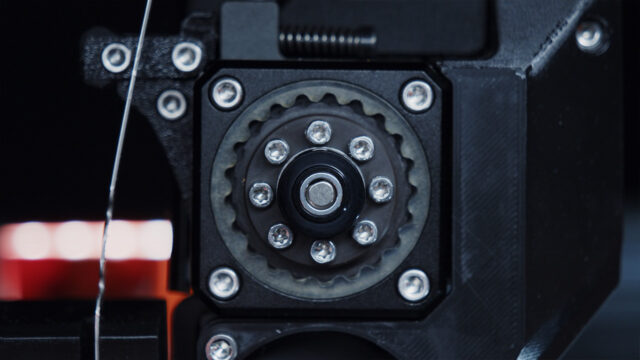

¡Arriba el engranaje!

Para mejorar aún más la calidad de impresión, el extrusor cuenta ahora con un nuevo engranaje cicloidal de holgura nula desarrollado internamente con un gran engranaje de transmisión sin deslizamiento. Este sistema sustituye a la solución anterior de dos pequeños engranajes acanalados y permite un mayor control de la alimentación del filamento en la boquilla. De hecho, hemos implementado una solución un poco exagerada: un engranaje de 20:1. Su rendimiento está muy por encima de la potencia que vemos en la mayoría de los otros sistemas de extrusión del mercado y proporciona una fuerza de empuje extremadamente alta. Y funciona sorprendentemente bien.

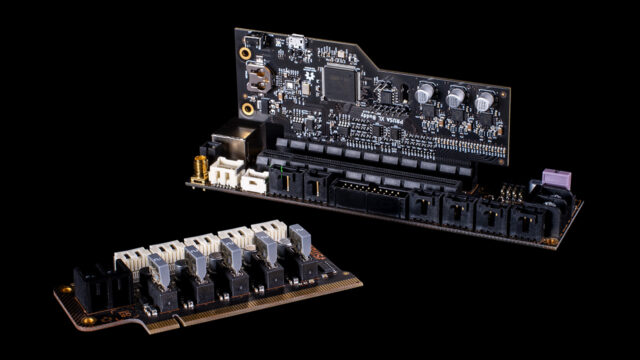

El Nextruder también cuenta con una nueva placa electrónica con una CPU dedicada y un controlador de pasos, así que básicamente, todo en el extrusor se conecta directamente a esta placa, que luego se conecta a través de una interfaz de un solo cable a un conector fácil de intercambiar en el borde de la nueva placa base de 32 bits personalizada. También hemos añadido otro termistor en la rotura térmica. Esto nos permite ajustar la temperatura de acuerdo con las especificaciones del material y también detectar la fluencia del calor.

La boquilla, que ha sido desarrollada en colaboración con E3D, está incrustada dentro de un conjunto totalmente nuevo que permite extraer fácilmente todo el hotend (con piezas totalmente metálicas) del extrusor. La boquilla está conectada a un tubo metálico, lo que evita diversos problemas derivados de boquillas insuficientemente apretadas. Hacer que la boquilla sea fácil de cambiar fue clave porque queremos dar más opciones para imprimir con boquillas de diferentes tamaños, por ejemplo, utilizar un diámetro más grande para objetos más duraderos y una impresión más rápida (es útil con una impresora 3D a gran escala). Para que quede claro, aunque pueda sonar familiar, esto es diferente al sistema Revo.

Aunque podría escribir mucho más sobre el Nextruder aquí, quiero guardar algunas cosas para más adelante. 😉 Sigamos adelante!

Las herramientas adecuadas para el trabajo

Dado que la XL es una máquina CoreXY, añadir capacidades de cambio de herramientas es algo que se nos ocurría constantemente. El resultado es que la máquina puede funcionar con hasta cinco cabezales de herramientas independientes.

Hemos desarrollado un mecanismo de acoplamiento cinemático que no necesita electroimanes ni otros elementos activos para funcionar. El sistema es extremadamente preciso y cuenta con una calibración de alineación de herramientas totalmente automática que garantiza que después de cada cambio de herramienta todo esté perfectamente alineado. El sistema también se basa en el sensor de la célula de carga: se acabaron las tediosas impresiones de calibración, todo está automatizado. Los cabezales de impresión sólo tienen que tocar una pequeña clavija de calibración y configurar las compensaciones automáticamente. Mira el vídeo que muestra todo en acción!

También hay sensores que garantizan que el cabezal se ha intercambiado correctamente. Llevamos varios meses realizando pruebas internas de intercambio de cabezales y ya se han realizado sobre medio millón de cambios con éxito sin un solo problema.

Como el cambiador admite hasta cinco cabezales de herramientas, significa que puedes: imprimir fácilmente soportes solubles, imprimir con hasta cinco colores o utilizar materiales muy diferentes (porque cada boquilla puede precalentarse a una temperatura completamente distinta). Incluso estamos pensando en mezclar diferentes tamaños de boquilla en una misma impresión para acortar el tiempo de impresión. Por supuesto, también estamos considerando otras herramientas, no sólo los extrusores.

Si simplemente necesitas una impresora a gran escala, entonces la versión de un solo extrusor es la adecuada para ti. Sin embargo, todo está preparado para una actualización, por lo que puedes usar hasta cinco cabezales de herramientas. Una vez que instales el mecanismo opcional de cambio de herramientas, podrás cambiar fácilmente entre dos cabezales. Para tener de tres a cinco herramientas, tendrás que añadir una tarjeta de expansión. De este modo, podrás actualizar tu XL gradualmente para adaptarla a tus necesidades. Dicho de otro modo: si compras una XL con un solo cabezal, podrás comprar el cambiador de herramientos y cabezales individuales por separado.

Próximamente en 2022

Anunciar un nuevo producto en estos tiempos complicados sigue siendo bastante difícil; seguro que lo lees en todas partes: escasez de componentes, largos plazos de entrega y otros problemas. Aunque ya nos hemos puesto manos a la obra para fabricar el mayor número posible de piezas en nuestra fábrica (¡incluso hemos comprado líneas de montaje SMD!), necesitamos más tiempo para ponerlo todo en marcha. Ahora mismo, seguimos dependiendo de varios proveedores externos y el abastecimiento de piezas para el desarrollo no es tarea fácil. Por otro lado, simplemente no podíamos mantenerte en la oscuridad por más tiempo y queríamos mostrar finalmente lo que hemos estado cocinando durante tanto tiempo en secreto.

Debido a la actual situación de incertidumbre con los componentes y los plazos de entrega, hemos decidido fijar el inicio de la fabricación de la XL para el segundo/tercer trimestre de 2022, de modo que podamos asegurar también los componentes suficientes para iniciar la producción. Por defecto, ofreceremos tres versiones de la XL en nuestra tienda electrónica: Cabezal único, cabezal doble y la versión completa de cinco cabezales. Ten en cuenta que con 3+ cabezales, hay un salto de precio debido al hardware adicional necesario. Basándonos en la situación actual, estamos apuntando a los siguientes precios:

- Cabezal simple semi-ensamblado – 1999 USD (iva excluido) / 2099 € (iva incluido)

- Cabezal doble semi-ensamblado – 2499 USD (iva excluido) / 2599 € (iva incluido)

- Cinco cabezales semi-montados – 3499 USD (iva excluido) / 3699 € (iva incluido)

El precio de la versión completamente montada de cada variante será de 500 dólares más. Si esto cambia en algún momento, publicaremos una actualización.

Es muy importante para nosotros conocer la demanda ahora para poder asegurar los componentes adicionales lo antes posible. Por eso estamos lanzando ahora mismo los pedidos anticipados en nuestra nueva tienda electrónica. Pero esta vez, lo haremos de una manera diferente. En lugar de pagar el precio completo por adelantado, sólo hay que hacer un depósito reembolsable de 200 dólares. De esta forma, te puedes asegurar un lugar en la cola (que pensamos que será, de nuevo, bastante larga …). Una vez que tu impresora esté a punto de ser enviada, nos pondremos en contacto contigo y podrás editar completamente tu pedido: cambiar la configuración de la impresora (por ejemplo modificar el número de cabezales), añadir accesorios y filamentos. La cuota de la reserva se deducirá, por supuesto, del precio total del pedido. De este modo, también podremos escalar mejor nuestra producción en función de la demanda.

Así que eso es todo por ahora, el último lanzamiento de este año. Volveremos más adelante para compartir más detalles sobre la XL. Mientras tanto, puedes consultar la página de la tienda en nuestro nueva e-shop, y si estás en la feria Formnext de Frankfurt, puedes ver la XL en acción en nuestro stand número A127!

¡Felices impresiones!

Lo siento, debes estar conectado para publicar un comentario.