Toutes les personnes impliquées dans l’impression 3D pratique ont probablement pensé à améliorer les propriétés physiques et mécaniques de leurs impressions. Vous pouvez essayer certains matériaux spéciaux, mais ceux-ci sont généralement à la fois coûteux et difficiles à imprimer. La seule autre option évidente consiste à modifier vos paramètres d’impression, ce qui a ses propres limites. Il doit certainement exister un meilleur moyen ! Eh bien … bien sûr qu’il y en a un, sinon cet article se terminerait ici. 🙂 La recuisson est un processus d’augmentation de la température pour améliorer la fermeté, la résistance à la traction et la résistance à la chaleur d’un objet donné. C’est une procédure bien connue lors de la création de pièces métalliques ou en plastique injecté. Avec les impressions 3D, c’est un peu moins connu – c’est néanmoins applicable. Étudions cela.

Comment cela fonctionne ?

En bref, nous parlons de chauffer le plastique au point où ses molécules sont capables de se réorganiser, rendant ainsi leur structure plus ferme, stable et avec moins de tension intérieure. Nous voulons atteindre la fameuse « température de transition vitreuse ». À une telle température, un objet imprimé conserve toujours sa forme mais est ramolli et il y a des changements qui se passent au niveau moléculaire, améliorant sa stabilité structurelle. Dans le chapitre suivant, nous expliquerons la nature fondamentale de ce processus d’un point de vue physique. Cela nous aidera à comprendre pourquoi exactement la recuisson contribue à améliorer la résistance mécanique et thermique, et pourquoi il est si important de trouver la température optimale. Si vous n’aimez pas beaucoup la théorie, n’hésitez pas à le sauter et à passer directement à la partie pratique, où nous présentons les résultats réels de la recuisson, en utilisant divers matériaux à différentes températures.

Structure macromoléculaire

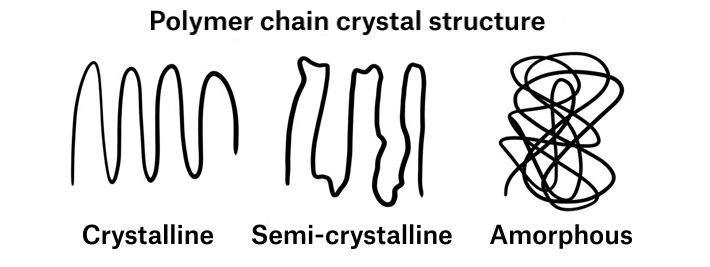

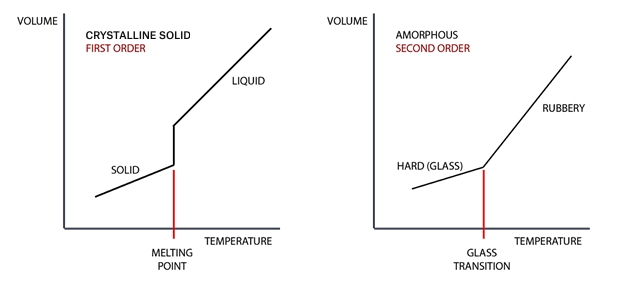

La plupart des matériaux d’impression 3D couramment utilisés sont des polymères, c’est-à-dire de longues chaînes moléculaires répétitives. Les polymères ont deux types de structures moléculaires : amorphe (chaotique) ou semi-cristalline (partiellement organisée). Il n’y a pas de ligne de démarcation exacte, cependant, les molécules peuvent avoir différents niveaux d’agencement. Les structures cristallines sont généralement plus dures et plus rigides (similaires à un diamant, même si ce n’est pas un polymère), les polymères amorphes sont plus élastiques et flexibles. Si vous chauffez un polymère plastique à l’intérieur d’une buse, sa structure est probablement amorphe. Imaginez des spaghettis, mais avec des chaînes en polymère au lieu de pâte à pâtes. Le plastique est ensuite rapidement refroidi à température ambiante, donc sa structure reste la même. Parce qu’une pièce imprimée en 3D est principalement amorphe, sa résistance à la chaleur, sa fermeté et sa résistance à la traction sont inférieures aux matériaux cristallins avec des chaînes moléculaires organisées.  Température de transition vitreuse Pour améliorer les qualités de nos impressions, nous devons réorganiser leurs chaînes moléculaires pour les rendre mieux rangées, c’est-à-dire, plus similaires aux polymères cristallins. Le niveau d’agencement plus élevé pourrait être atteint en chauffant, ou plus précisément, en atteignant la bonne température de transition vitreuse. « D’accord, alors je fais fondre un peu ce plastique et il cristallise, non ? » Hé bien oui… Mais en fait non. Si nous chauffons des matériaux cristallins, ils se liquéfient à un certain point (c’est-à-dire atteignent la liquéfaction ou simplement un point de fusion). Mais il y a une différence entre un point de fusion et une température de transition vitreuse. Les polymères amorphes n’ont pas de point de fusion exact. Au lieu de se liquéfier tout de suite, ils se ramollissent progressivement. Cette plage entre un état complètement solide et un état liquide est appelée température de transition vitreuse.

Température de transition vitreuse Pour améliorer les qualités de nos impressions, nous devons réorganiser leurs chaînes moléculaires pour les rendre mieux rangées, c’est-à-dire, plus similaires aux polymères cristallins. Le niveau d’agencement plus élevé pourrait être atteint en chauffant, ou plus précisément, en atteignant la bonne température de transition vitreuse. « D’accord, alors je fais fondre un peu ce plastique et il cristallise, non ? » Hé bien oui… Mais en fait non. Si nous chauffons des matériaux cristallins, ils se liquéfient à un certain point (c’est-à-dire atteignent la liquéfaction ou simplement un point de fusion). Mais il y a une différence entre un point de fusion et une température de transition vitreuse. Les polymères amorphes n’ont pas de point de fusion exact. Au lieu de se liquéfier tout de suite, ils se ramollissent progressivement. Cette plage entre un état complètement solide et un état liquide est appelée température de transition vitreuse.

Matériau Température de transition vitreuse Température d’impression (~ fusion) PLA 65 °C (149 °F) 215 °C (419 °F) PET(G) 75 °C (167 °F) 230 °C (446 °F) ABS 105 °C (221 °F) 255 °C (491 °F)

Transformation de polymères amorphes en structure semi-cristalline

La formation de cristaux (c’est-à-dire l’organisation moléculaire) à l’intérieur des polymères ne peut se produire que lorsque la température atteint la transition vitreuse, mais reste également en dessous du point de fusion. Pour les polymères amorphes, leur point de fusion est juste après la transition vitreuse. À ce stade, la structure moléculaire se brise et les molécules commencent à se déplacer librement. Au contraire, à des températures inférieures à la transition vitreuse, les molécules sont trop « engourdies » pour se déplacer suffisamment.

Comment choisir la bonne température ?

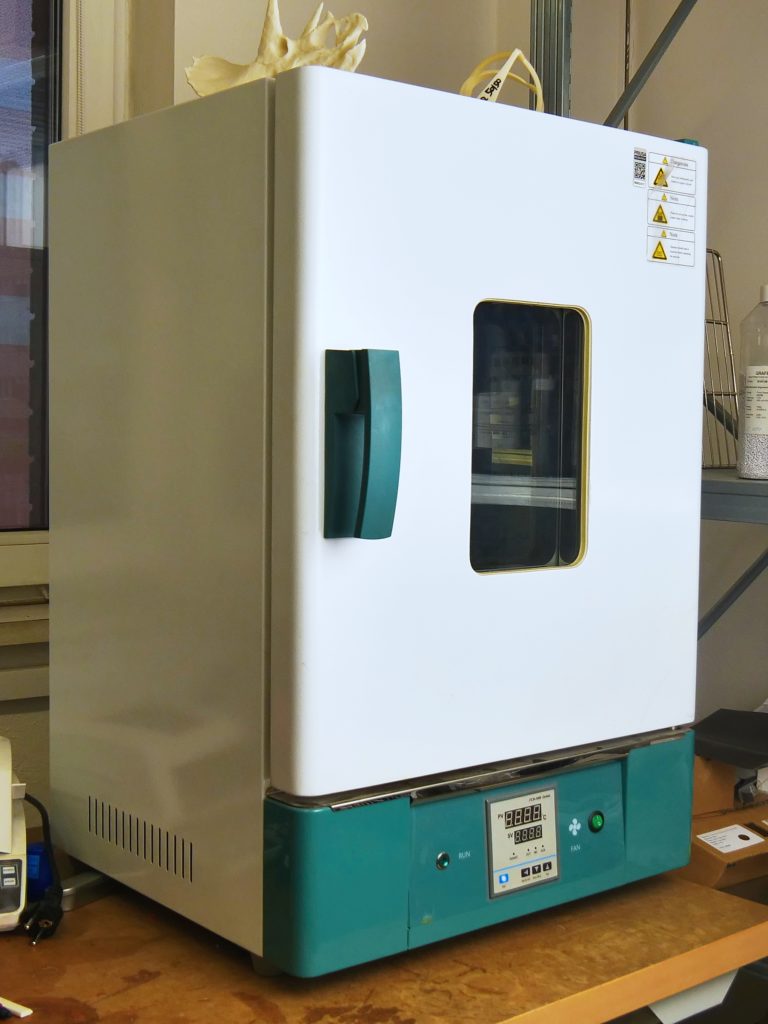

Habituellement, les polymères amorphes ont une marge assez large entre le début de la transition vitreuse et le point de fusion. Par exemple, avec le PLA, nous parlons d’une plage de 65 à 170 °C (149 à 338 °F). Mais quelle température exacte devons-nous choisir pour des résultats optimaux ? C’est assez simple. Plus la température est élevée, plus les couches individuelles fusionnent, augmentant ainsi la fermeté de l’objet. cependant, le matériau rétrécit également, se déforme et à un certain point, il se ramollit tellement que l’objet s’effondre. De toute évidence, pour obtenir le meilleur résultat, nous devons trouver un compromis entre le maintien des dimensions et de la forme et la solidité de l’objet. Le temps de recuisson correct dépend de la taille et de la forme de l’objet. Par exemple, les échantillons que nous avons utilisés pour les tests ont été chauffés pendant 30 minutes à l’aide d’un four électrique.

Comment les différents filaments réagissent-ils à la recuisson ?

Nous avons décidé de tester 4 matériaux différents (PLA, PETG, ASA, ABS), dont 3 provenant de nos propres lignes de production (voir notre site web). Nous avons tout imprimé avec un remplissage de 100% (ceci est important pour préserver la stabilité dimensionnelle). Il y avait 4 configurations expérimentales différentes, pour trouver le meilleur matériau et la meilleure température pour la recuisson :

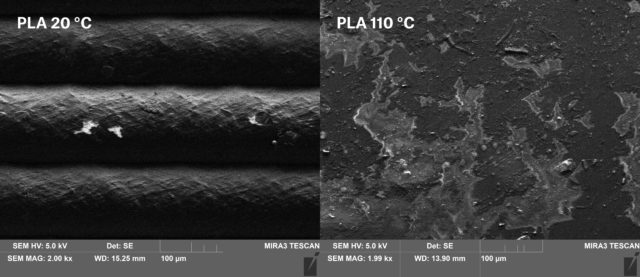

Comparaison de l’échantillon non traité et recuit de PLA; Auteur : Jiří Kmošek. Méthode : Microscope électronique à balayage. Laboratoire de faculté de restauration chimico-technologique, Université de Pardubice

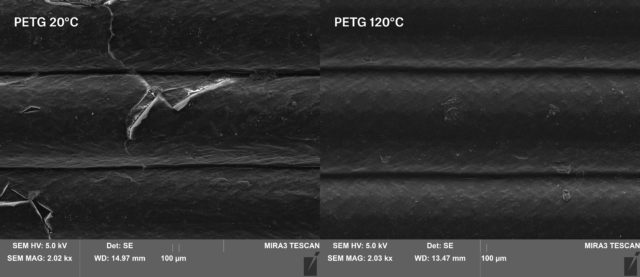

Comparaison d’un échantillon non traité et recuit de PETG ; Auteur : Jiří Kmošek. Méthode : Microscope électronique à balayage. Laboratoire de faculté de restauration chimico-technologique, Université de Pardubice

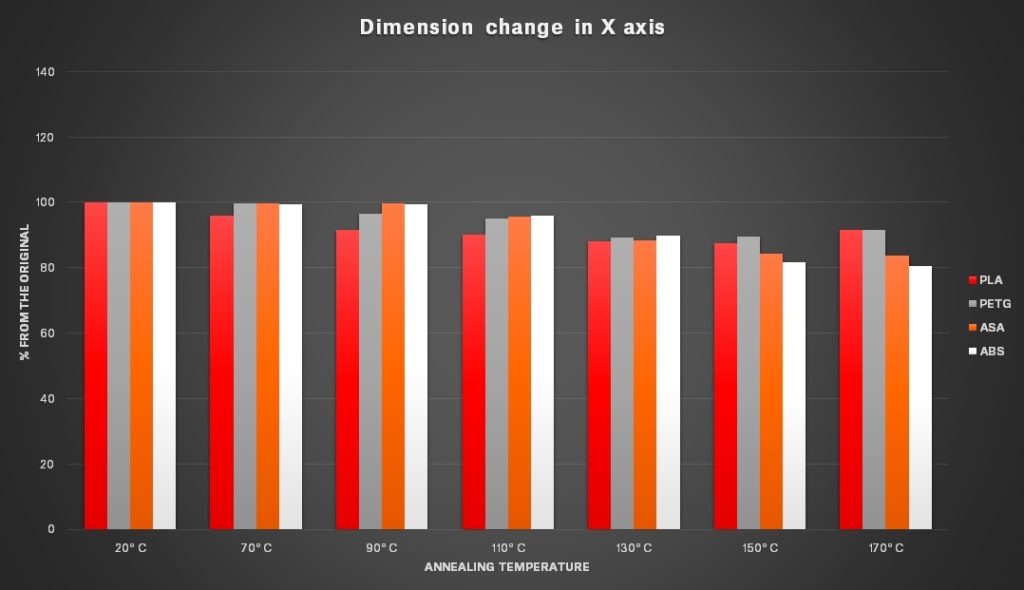

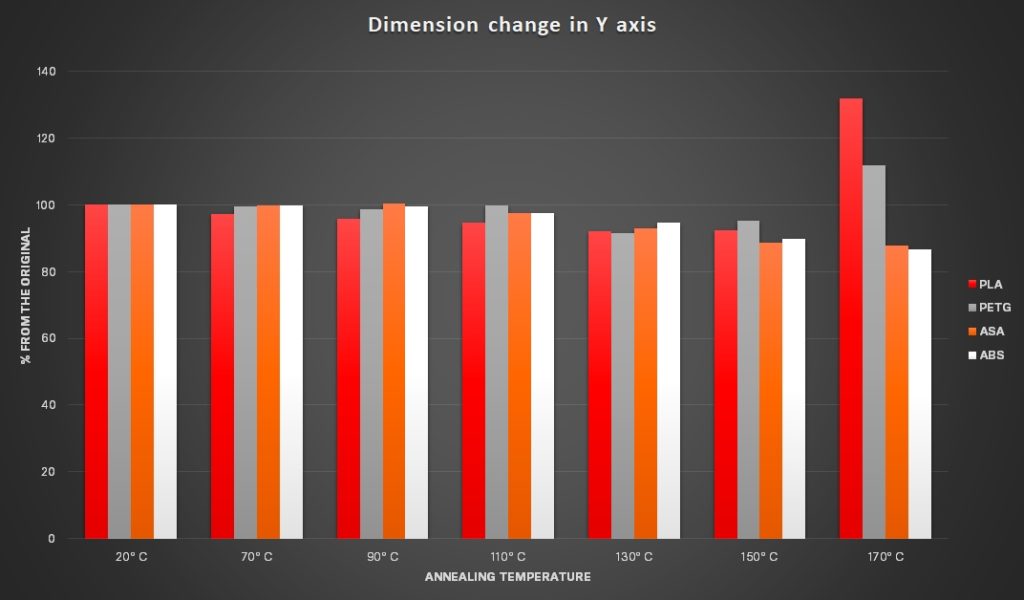

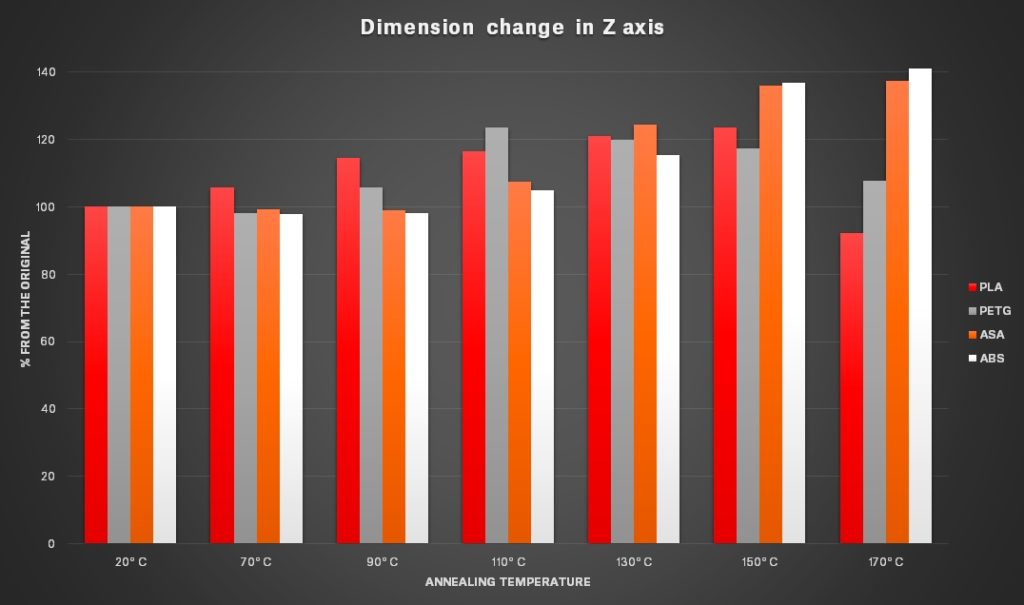

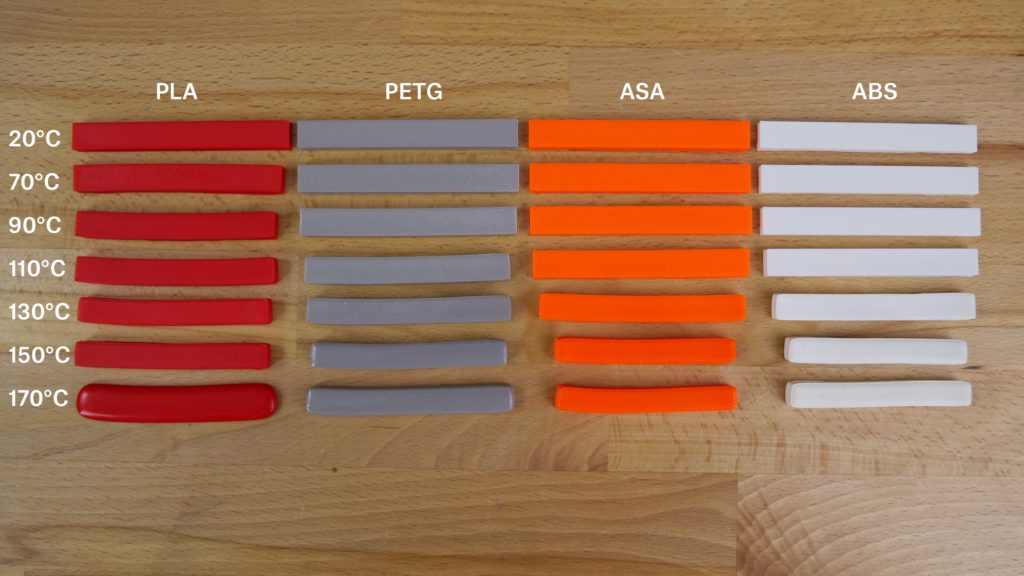

Les graphiques ci-dessus montrent que tous les échantillons rétrécissent le plus dans l’axe X (c’est-à-dire dans leur dimension la plus longue). La dimension de l’axe Y a également diminué, mais généralement dans une bien moindre mesure. Au contraire, dans l’axe Z, les dimensions se sont en fait étendues. Quant aux différents matériaux, le PLA subit des changements dimensionnels assez importants même à 70 °C (158 °F). Des températures plus élevées ont provoqué une déformation et à 170 °C (338 °F) l’objet s’est complètement effondré (il a fondu). Pour le PETG, la température appropriée est d’environ 90-110 °C (194 à 230 °F). Dans cet intervalle, ni la déformation ni les changements dimensionnels ne sont trop importants. À des températures plus élevées, le PETG se déforme progressivement, jusqu’à 170 °C (338 °F), lorsqu’il fond comme le PLA. L’ASA et l’ABS se sont tous deux révélés inadaptés à la recuisson (plus d’informations à ce sujet plus tard). Quant aux changements dimensionnels, ces matériaux se déforment plus que les autres, même à basse température.

Les graphiques ci-dessus montrent que tous les échantillons rétrécissent le plus dans l’axe X (c’est-à-dire dans leur dimension la plus longue). La dimension de l’axe Y a également diminué, mais généralement dans une bien moindre mesure. Au contraire, dans l’axe Z, les dimensions se sont en fait étendues. Quant aux différents matériaux, le PLA subit des changements dimensionnels assez importants même à 70 °C (158 °F). Des températures plus élevées ont provoqué une déformation et à 170 °C (338 °F) l’objet s’est complètement effondré (il a fondu). Pour le PETG, la température appropriée est d’environ 90-110 °C (194 à 230 °F). Dans cet intervalle, ni la déformation ni les changements dimensionnels ne sont trop importants. À des températures plus élevées, le PETG se déforme progressivement, jusqu’à 170 °C (338 °F), lorsqu’il fond comme le PLA. L’ASA et l’ABS se sont tous deux révélés inadaptés à la recuisson (plus d’informations à ce sujet plus tard). Quant aux changements dimensionnels, ces matériaux se déforment plus que les autres, même à basse température.

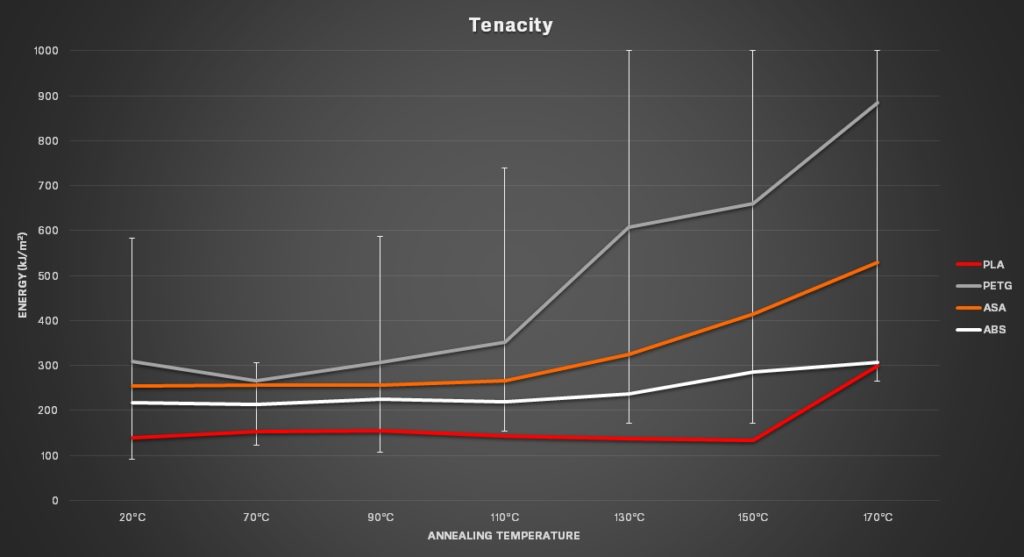

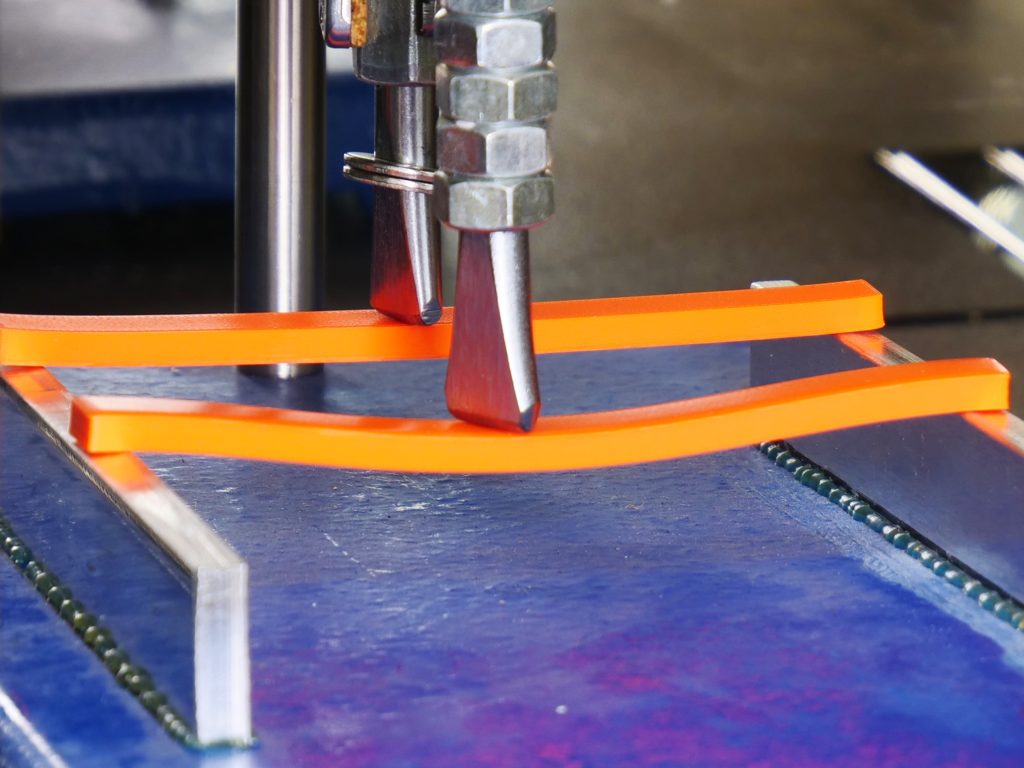

2) Test d’impact Charpy, également connu sous le nom de « 4J, pas génial, pas terrible » – La raison principale pour laquelle nous avons préparé autant d’objets était de les utiliser plus tard pour le test d’impact de Charpy. Dans cette expérience, nous avons utilisé un pendule de Charpy pour mesurer la quantité d’énergie nécessaire pour briser chaque objet, en comparant les différents matériaux à différentes températures de recuisson. À ce stade, il est important de mentionner que notre pendule ne pouvait pas mesurer une quantité d’énergie supérieure à 4J, donc certains des résultats sont sous-mesurés. En ce qui concerne la durabilité mécanique, le PETG est clairement le gagnant. Lorsqu’ils ont été recuits au-dessus de 130 °C (266 °F), ce sont les seuls échantillons qui pouvaient résister à plusieurs reprises à 4J. Ce test renforce encore nos hypothèses sur la température de recuisson appropriée pour le PETG, qui est probablement supérieure à 90 °C (194 °F). L’ASA et l’ABS restent fondamentalement inchangés jusqu’à un point où ils commencent à beaucoup se déformer (110 °C [230 °F] et plus). Le PLA s’est avéré trop fragile à n’importe quelle température. À 170 °C (338 °F), sa durabilité ressemblait à celle des autres matériaux, mais seulement au prix de déformations inacceptables. Naturellement, un tel test apporte des écarts de mesure assez importants (vous pouvez voir les maximums dans le graphique du PETG). C’est pourquoi nous avons utilisé 20 échantillons de chaque matériau et température pour atteindre un niveau d’objectivité raisonnable. Cet écart est probablement dû à des variations de la qualité d’impression des pièces individuelles. Au-dessus de 130 °C (266 °F), dans le même lot, nous avons pu observer à la fois des échantillons qui pouvaient résister aux 4J (énergie maximale que nous pouvions mesurer), ainsi que des échantillons carrément inférieurs (par exemple, un échantillon PETG recuit à 150 °C [302 °F], résistant à seulement 0,688J). La durabilité mécanique pourrait être affectée par de minuscules bulles d’air ou d’autres défauts internes qui survivent au processus de recuisson. Lorsque vous visez des pièces mécaniques durables, nous vous conseillons de prendre en compte ces écarts.

2) Test d’impact Charpy, également connu sous le nom de « 4J, pas génial, pas terrible » – La raison principale pour laquelle nous avons préparé autant d’objets était de les utiliser plus tard pour le test d’impact de Charpy. Dans cette expérience, nous avons utilisé un pendule de Charpy pour mesurer la quantité d’énergie nécessaire pour briser chaque objet, en comparant les différents matériaux à différentes températures de recuisson. À ce stade, il est important de mentionner que notre pendule ne pouvait pas mesurer une quantité d’énergie supérieure à 4J, donc certains des résultats sont sous-mesurés. En ce qui concerne la durabilité mécanique, le PETG est clairement le gagnant. Lorsqu’ils ont été recuits au-dessus de 130 °C (266 °F), ce sont les seuls échantillons qui pouvaient résister à plusieurs reprises à 4J. Ce test renforce encore nos hypothèses sur la température de recuisson appropriée pour le PETG, qui est probablement supérieure à 90 °C (194 °F). L’ASA et l’ABS restent fondamentalement inchangés jusqu’à un point où ils commencent à beaucoup se déformer (110 °C [230 °F] et plus). Le PLA s’est avéré trop fragile à n’importe quelle température. À 170 °C (338 °F), sa durabilité ressemblait à celle des autres matériaux, mais seulement au prix de déformations inacceptables. Naturellement, un tel test apporte des écarts de mesure assez importants (vous pouvez voir les maximums dans le graphique du PETG). C’est pourquoi nous avons utilisé 20 échantillons de chaque matériau et température pour atteindre un niveau d’objectivité raisonnable. Cet écart est probablement dû à des variations de la qualité d’impression des pièces individuelles. Au-dessus de 130 °C (266 °F), dans le même lot, nous avons pu observer à la fois des échantillons qui pouvaient résister aux 4J (énergie maximale que nous pouvions mesurer), ainsi que des échantillons carrément inférieurs (par exemple, un échantillon PETG recuit à 150 °C [302 °F], résistant à seulement 0,688J). La durabilité mécanique pourrait être affectée par de minuscules bulles d’air ou d’autres défauts internes qui survivent au processus de recuisson. Lorsque vous visez des pièces mécaniques durables, nous vous conseillons de prendre en compte ces écarts.

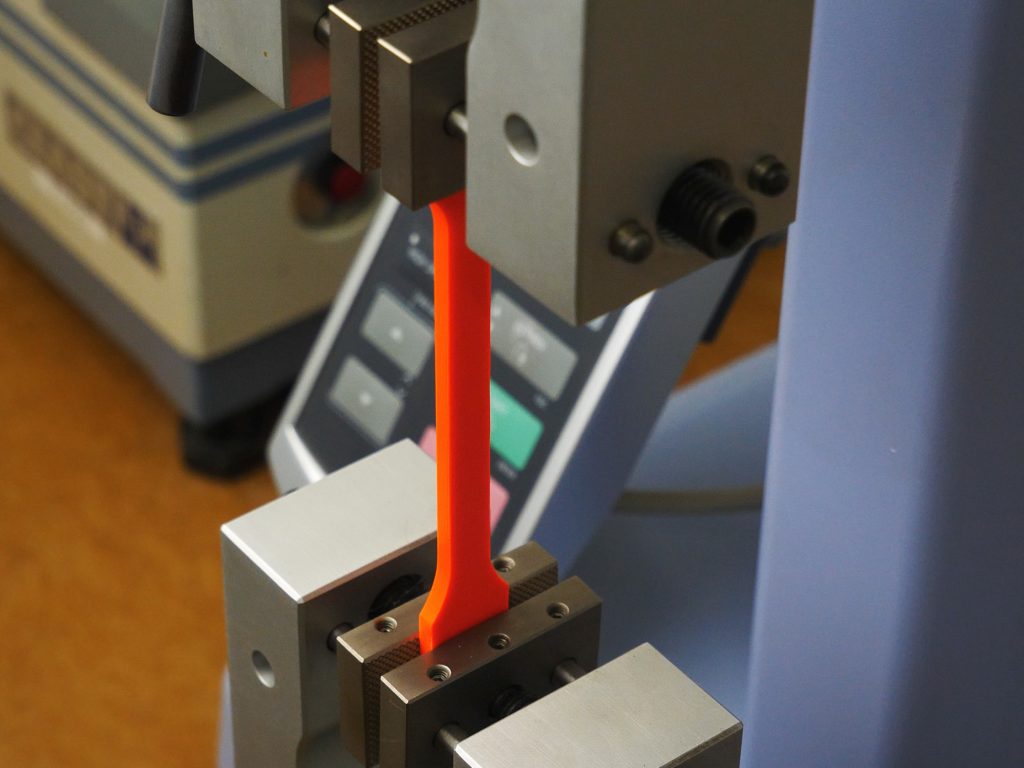

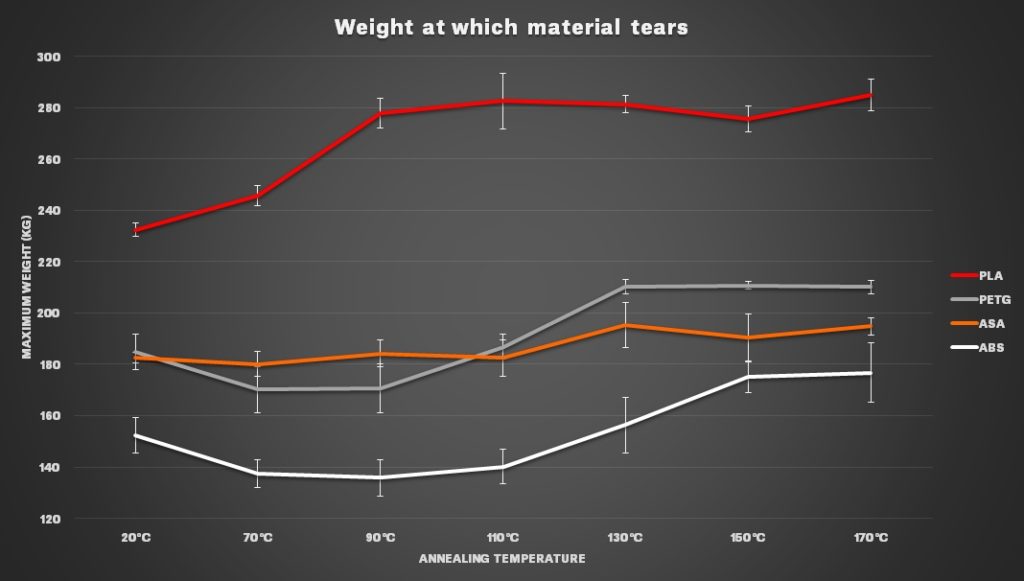

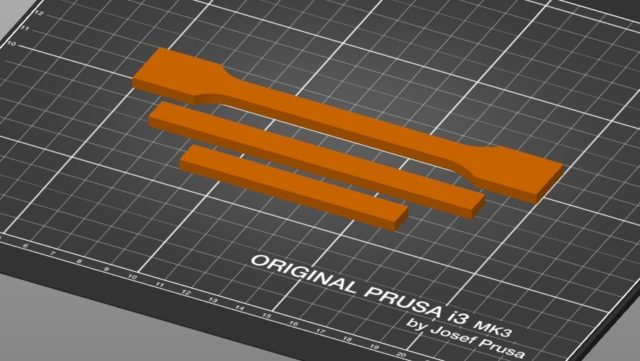

3) Essai de résistance à la traction – Pour ce test, nous avons imprimé des échantillons standardisés pour un testeur de traction EZ-LX. Nous avons utilisé des lots de 6 pièces chacun, encore une fois non traitées, d’autres recuites à 70, 90, 110, 130, 150 et 170 °C (158, 194, 230, 266, 302 et 338 °F), puis laissées à refroidir lentement. Nous avons mesuré la force nécessaire pour déchirer chaque échantillon, puis calculé une moyenne pour chaque niveau de température. Nous avons converti la force exprimée en newtons (N) en kilogrammes, pour vous donner une meilleure idée des valeurs dont nous parlons. Sans aucun doute, le PLA était le plus résistant, lorsqu’il était recuit à 90° C (194 °F) et plus. Le PETG était le deuxième meilleur, s’améliorant à des niveaux supérieurs à 110 °C (230 °F). Curieusement cependant, la recuisson à 70-90 °C (158-194 °F) a eu l’effet inverse et dégradant. Un comportement similaire pourrait également être observé avec l’ABS, bien que son point de rupture soit inférieur d’environ 30 kg. L’ASA non traité (sans recuisson) a des valeurs similaires au PETG, bien que, contrairement au PETG, l’ASA ne montre pratiquement aucune amélioration avec l’augmentation de température.

3) Essai de résistance à la traction – Pour ce test, nous avons imprimé des échantillons standardisés pour un testeur de traction EZ-LX. Nous avons utilisé des lots de 6 pièces chacun, encore une fois non traitées, d’autres recuites à 70, 90, 110, 130, 150 et 170 °C (158, 194, 230, 266, 302 et 338 °F), puis laissées à refroidir lentement. Nous avons mesuré la force nécessaire pour déchirer chaque échantillon, puis calculé une moyenne pour chaque niveau de température. Nous avons converti la force exprimée en newtons (N) en kilogrammes, pour vous donner une meilleure idée des valeurs dont nous parlons. Sans aucun doute, le PLA était le plus résistant, lorsqu’il était recuit à 90° C (194 °F) et plus. Le PETG était le deuxième meilleur, s’améliorant à des niveaux supérieurs à 110 °C (230 °F). Curieusement cependant, la recuisson à 70-90 °C (158-194 °F) a eu l’effet inverse et dégradant. Un comportement similaire pourrait également être observé avec l’ABS, bien que son point de rupture soit inférieur d’environ 30 kg. L’ASA non traité (sans recuisson) a des valeurs similaires au PETG, bien que, contrairement au PETG, l’ASA ne montre pratiquement aucune amélioration avec l’augmentation de température.

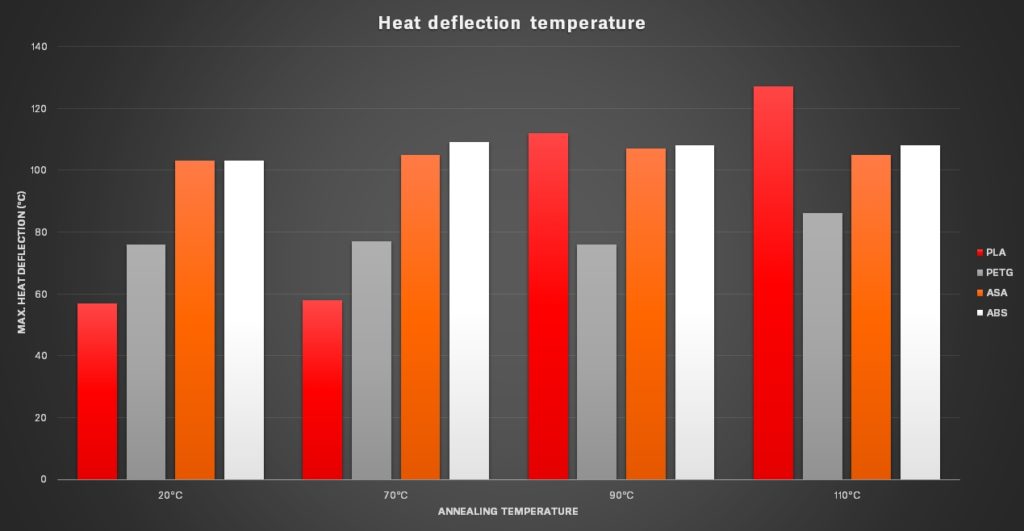

4) Test de résistance à la chaleur – Avec les pièces pour le test de résistance à la traction, nous avons également recuit des lots de deux échantillons standardisés chacun, pour un test de résistance à la chaleur. Plus précisément, nous avons testé une température de fléchissement sous charge (TFC). Nous avons examiné à quelle température une pièce recuite se ramollit et se plie d’une valeur donnée (environ 2 mm), tout en étant sollicitée par un poids de 25g ou de 100g. En raison de la déformation et des changements dimensionnels survenant à des températures plus élevées, nous avons testé uniquement des lots recuits à un maximum de 110 °C (230 °F). Il était inutile de tester à température plus élevée les lots qui étaient déjà déformés, certains échantillons étant même trop courts pour le testeur standardisé. Nous avons chauffé lentement l’ensemble de l’installation et surveillé à quelle température chaque échantillon s’est plié de 2 mm. Encore une fois, l’ASA et l’ABS n’ont pratiquement pas changé leurs caractéristiques, tandis que les valeurs du PETG n’ont commencé à s’améliorer qu’à partir de 110 °C (230 °F). La résistance à la chaleur du PLA a considérablement augmenté à des températures de recuisson de 90 °C (194 °F) et plus.

4) Test de résistance à la chaleur – Avec les pièces pour le test de résistance à la traction, nous avons également recuit des lots de deux échantillons standardisés chacun, pour un test de résistance à la chaleur. Plus précisément, nous avons testé une température de fléchissement sous charge (TFC). Nous avons examiné à quelle température une pièce recuite se ramollit et se plie d’une valeur donnée (environ 2 mm), tout en étant sollicitée par un poids de 25g ou de 100g. En raison de la déformation et des changements dimensionnels survenant à des températures plus élevées, nous avons testé uniquement des lots recuits à un maximum de 110 °C (230 °F). Il était inutile de tester à température plus élevée les lots qui étaient déjà déformés, certains échantillons étant même trop courts pour le testeur standardisé. Nous avons chauffé lentement l’ensemble de l’installation et surveillé à quelle température chaque échantillon s’est plié de 2 mm. Encore une fois, l’ASA et l’ABS n’ont pratiquement pas changé leurs caractéristiques, tandis que les valeurs du PETG n’ont commencé à s’améliorer qu’à partir de 110 °C (230 °F). La résistance à la chaleur du PLA a considérablement augmenté à des températures de recuisson de 90 °C (194 °F) et plus.  Après avoir effectué tous ces tests, nous avons évalué nos résultats et déterminé le matériau et la température les plus appropriés pour des résultats optimaux. Le plus performant est le PLA recuit à 90 °C (194 ° F) et plus. Le PLA à la même température remporte également le test de résistance à la traction. PETG excelle dans le test d’impact, principalement à 110 °C (230 °F) et plus. Cependant, les échantillons de PLA se déformaient beaucoup à des températures supérieures à 70 °C (158 °F). C’est pourquoi nous préférons le PETG recuit à 110 °C (230 °F) en tant que gagnant global. À cette température, il y a toujours une stabilité raisonnable de forme et de dimension, tandis que la durabilité dépasse déjà celle d’un échantillon non traité. Bien que la durabilité et la résistance à la traction augmentent considérablement avec des températures plus élevées, cela ne vaut pas tous les problèmes de déformation. Nous classons l’ASA et l’ABS comme carrément impropres à la recuisson – dans chaque test, ils ont systématiquement obtenu un score inférieur à celui du PETG.

Après avoir effectué tous ces tests, nous avons évalué nos résultats et déterminé le matériau et la température les plus appropriés pour des résultats optimaux. Le plus performant est le PLA recuit à 90 °C (194 ° F) et plus. Le PLA à la même température remporte également le test de résistance à la traction. PETG excelle dans le test d’impact, principalement à 110 °C (230 °F) et plus. Cependant, les échantillons de PLA se déformaient beaucoup à des températures supérieures à 70 °C (158 °F). C’est pourquoi nous préférons le PETG recuit à 110 °C (230 °F) en tant que gagnant global. À cette température, il y a toujours une stabilité raisonnable de forme et de dimension, tandis que la durabilité dépasse déjà celle d’un échantillon non traité. Bien que la durabilité et la résistance à la traction augmentent considérablement avec des températures plus élevées, cela ne vaut pas tous les problèmes de déformation. Nous classons l’ASA et l’ABS comme carrément impropres à la recuisson – dans chaque test, ils ont systématiquement obtenu un score inférieur à celui du PETG.

Recuisson de matériaux transparents

Attendez, notre série de tests n’est pas encore terminée. La recuisson fusionne fondamentalement les couches d’impression individuelles, non ? Donc, si vous recuisez un matériau transparent, le rendez-vous parfaitement clair ? Nous avons posé cette question nous-mêmes. Et la réponse est, en théorie, oui, mais en pratique… pas tout à fait. Nous avons essayé de recuire une petite forme circulaire en PETG, à 70-170 °C (158-338 °F). Au moment où vous atteignez (presque) une clarté totale, à quelques petites bulles de la perfection, tout s’effondre et fond complètement. Si vous utilisez des températures plus basses, la clarté reste la même que sur un modèle non traité, juste avec une déformation supplémentaire. Si vous rêviez de créer des sculptures compliquées, puis de les recuire pour qu’elles ressemblent à de la glace, vous devez choisir un chemin différent. L’ASA ou l’ABS lissés à l’acétone, impression lente avec des couches fines, etc. Plus à ce sujet ici. Exemples pratiques Nous comprenons maintenant les bases de la recuisson, connaissant à la fois ses avantages et ses inconvénients. Nous avons appris comment augmenter la durabilité mécanique et thermique et comment éviter la déformation et les changements dimensionnels. Essayons d’imprimer quelque chose d’utile et de l’améliorer avec la recuisson. Cela ne sera pas applicable dans chaque cas, nous allons donc vous montrer ce qui fonctionne et ce qui ne fonctionne pas. Notre premier exemple sont des pièces de rechange pour nos imprimantes Original Prusa i3 MK3S. Comme pour tous les tests précédents, toutes les pièces ont été imprimées avec un remplissage à 100%. Nous savons déjà que le PETG à 110 °C (230 °F) donne les meilleurs résultats, mais par curiosité, nous avons également imprimé un deuxième lot avec du PLA Prusament Lipstick Red. Le PETG a été recuit à 110 °C (230 °F), le PLA à 90 °C (194 °F), les deux pendant 45 minutes cette fois, pour s’assurer que même les plus grosses pièces chauffent complètement. Nous visions un extrudeur plus résistant mécaniquement et à la chaleur. Malheureusement, nous avons découvert que le niveau de déformation rend les deux matériaux complètement inutilisables pour de telles pièces aux formes compliquées et aux dimensions relativement précises.

Exemples pratiques Nous comprenons maintenant les bases de la recuisson, connaissant à la fois ses avantages et ses inconvénients. Nous avons appris comment augmenter la durabilité mécanique et thermique et comment éviter la déformation et les changements dimensionnels. Essayons d’imprimer quelque chose d’utile et de l’améliorer avec la recuisson. Cela ne sera pas applicable dans chaque cas, nous allons donc vous montrer ce qui fonctionne et ce qui ne fonctionne pas. Notre premier exemple sont des pièces de rechange pour nos imprimantes Original Prusa i3 MK3S. Comme pour tous les tests précédents, toutes les pièces ont été imprimées avec un remplissage à 100%. Nous savons déjà que le PETG à 110 °C (230 °F) donne les meilleurs résultats, mais par curiosité, nous avons également imprimé un deuxième lot avec du PLA Prusament Lipstick Red. Le PETG a été recuit à 110 °C (230 °F), le PLA à 90 °C (194 °F), les deux pendant 45 minutes cette fois, pour s’assurer que même les plus grosses pièces chauffent complètement. Nous visions un extrudeur plus résistant mécaniquement et à la chaleur. Malheureusement, nous avons découvert que le niveau de déformation rend les deux matériaux complètement inutilisables pour de telles pièces aux formes compliquées et aux dimensions relativement précises.

Recuisson du couvercle de l’extrudeur de l’OOriginal Prusa i3 MK3S : pièce non traitée à gauche, pièces recuites à droite.

Recuire à la maison

Vous n’avez pas besoin d’un laboratoire ou d’outils dédiés pour une recuisson réussie. Un simple four à air chaud fera l’affaire. Utilisez un four électrique, mais pas un four à gaz ! Les fours à gaz sont moins sûrs, ils ne fournissent pas non plus un niveau de chaleur uniforme, souvent la température locale réelle peut être supérieure à celle que vous lisez sur le thermomètre. Placez les objets sur une assiette (vous pouvez utiliser une planche à découper), afin qu’ils ne se déforment pas et ne collent pas à vos outils ou au four. Gardez toujours un œil sur le processus ! Imaginez une pizza brûlée – eh bien, le plastique brûlé ne sent pas non plus la victoire. Nous ne prenons aucune responsabilité pour vos impressions (ou pizzas) brûlées ! 30 minutes peuvent être une bonne règle de base, mais assurez-vous d’ajuster le temps en fonction de la taille, de la forme et du matériau de l’objet concerné. Si vous avez besoin de dimensions précises, recuisez un premier lot, mesurez la quantité de rétrécissement, puis imprimez un deuxième lot mis à l’échelle en conséquence.

Conclusion

Nous avons expérimenté la recuisson de 4 matériaux différents. Alors que pour le PLA et le PETG, cette méthode est utilisable et a ses avantages (dans une certaine mesure), pour l’ASA et l’ABS, les avantages sont négligeables, tandis que la déformation et les modifications dimensionnelles atteignent des niveaux inacceptables. D’un autre côté, il est presque incroyable de voir à quel point la recuisson pourrait considérablement améliorer les caractéristiques du PLA ou du PETG. Les changements de forme et de dimension présentent toujours un inconvénient majeur, mais dans ce cas, ils sont compensés par les avantages. En particulier, le PLA a considérablement amélioré la résistance à la traction, le PETG excelle dans la durabilité aux chocs. La recuisson est une technique efficace, mais pas pour les impressions complexes et détaillées. Par exemple, vous pouvez commencer par améliorer la résistance à la traction de cintres en PLA. Ou rendre vos impressions PLA plus résistantes à la chaleur (le PLA non traité se ramollit déjà à 60 °C [140 °F]). Vous attendez-vous à ce que votre impression touche souvent le sol ? Utilisez du PETG recuit pour améliorer sa durabilité aux chocs. Rappelons que les matériaux d’impression 3D courants montrent des changements de forme et de dimensions à des températures relativement basses (70 °C [158 °F]). Si vous souhaitez conserver une forme et une taille précises, recuisez votre impression, mesurez les changements, redimensionnez-la et imprimez à nouveau. Ensuite, vous obtenez un objet à la fois avec des caractéristiques améliorées et une taille correcte. Gardez à l’esprit que si vous utilisez des pièces imprimées dans des machines, qui pourraient avoir une température de fonctionnement de 80 °C (176 °F), certaines déformations se produiront avec le temps. Avez-vous une expérience avec la recuisson ? N’hésitez pas à la partager avec nous ! Nous aimerions en savoir plus sur les nouvelles méthodes et les projets intéressants, qui pourraient être améliorés par cette astuce simple.

Bonjour ,

Afin de garantir l’absence de déformation , j’ai testé l’immersion de mon print dans de la farine de blé bien tassée par strates dans un contenant verre .

Le blocage est bon . Rapide et simple à réaliser , non toxique .

Farine T45 pour info … Elle ne semble pas changer même à 120°C .

Le tout est facile à démouler . L’aspect visuel du print est inchangé .