Dans le journal de développement d’aujourd’hui, nous allons explorer le monde des pixels et sous-pixels. De plus, nous vous éclairerons sur la façon dont nous avons réussi à apprivoiser la lumière UV, et surtout, comment nous avons réussi à faire de l’Original Prusa SL1S l’imprimante 3D MSLA de bureau la plus rapide.

Nous avons lancé l’Original Prusa SL1 en mai 2019 – une imprimante 3D SLA masquée robuste avec un cadre en aluminium lourd, des composants de haute qualité, un écran d’exposition RGB et une carte mère 64 bits. Les temps d’exposition étaient d’environ 6-7 secondes, le mouvement de la plateforme et du mécanisme d’inclinaison prenait environ cinq à sept secondes. Au cours des deux années, nous nous sommes concentrés pour améliorer la SL1, principalement via des versions de firmware et des accessoires tels que l’adaptateur de calibration de l’écran. Et nous voulions la rendre plus rapide. Beaucoup plus rapide. Un LCD monochrome était la voie à suivre.

L’affaire curieuse des pixels et sous-pixels

Cependant, nous avons rapidement appris que simplement échanger l’écran RGB par un équivalent monochrome n’était que le début d’une affaire plus complexe. L’imprimante a fonctionné, bien sûr. Cependant, tous les modèles manquaient soudainement de détails et semblaient flous par rapport aux impressions de la SL1 d’origine. Nous avons donc commencé à rechercher la cause de cet effet. Le nouvel écran a à peu près la même résolution – alors pourquoi ce changement soudain de qualité ?

Nous avons vite compris que tout se résume à comment les rayons lumineux sont projetés à travers l’écran. C’est un sujet assez compliqué, le mieux est donc de démontrer les effets à l’aide d’une illustration.

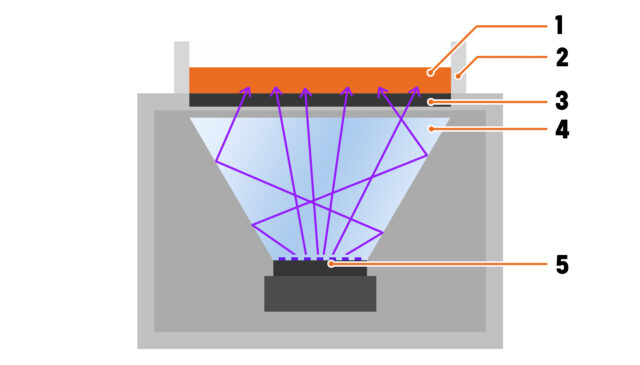

1 – Résine | 2 – Réservoir | 3 – Écran d’exposition | 4 – Réflecteur en V | 5 – Panneau de LED UV

Cette illustration montre le réflecteur de lumière d’origine de la SL1. Il se compose d’un panneau de LED UV en bas et d’un entonnoir rectangulaire réfléchissant. Les LED projettent des rayons UV, qui rebondissent sur la surface réfléchissante sous différents angles. Ces rayons traversent ensuite le masque affiché sur l’écran LCD : les zones sombres (pixels éteints) bloquent la lumière UV, les zones claires (pixels allumés) laissent passer la lumière UV. C’est le principe général du fonctionnement d’une imprimante 3D SLA masquée. Cela n’a rien d’inhabituel. Pour voir où cela devient vraiment intéressant, nous devons regarder de près. De très près.

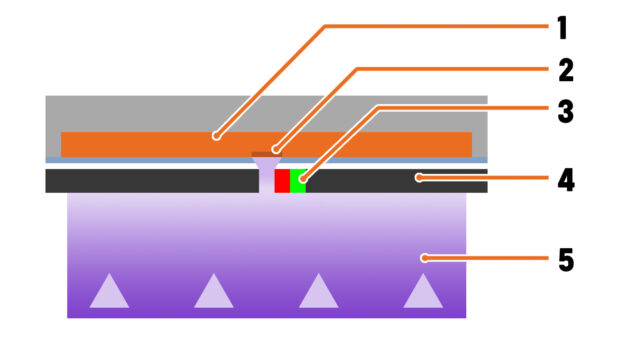

1 – Résine | 2 – Résine solidifiée | 3 – Lumière UV traversant un sous-pixel | 4 – Écran d’exposition | 5 – Lumière UV

Il y a une raison simple pour laquelle un écran RGB est appelé RGB : chaque pixel se compose de trois sous-pixels – rouge, vert et bleu. Seul le sous-pixel bleu peut transmettre une quantité substantielle de lumière UV, qui ne représente encore qu’un pour cent ! C’est suffisant pour durcir la résine, cependant. Le rouge transmet une quantité totalement négligeable, tandis que le vert bloque presque parfaitement la lumière UV. Pour la simplicité, imaginez que le sous-pixel bleu est un trou étroit. La lumière UV rebondit autour du réflecteur grâce aux parois réfléchissantes, ce qui signifie qu’il il traverse le trou sous divers angles – c’est pourquoi la zone réelle exposée à la lumière UV est légèrement plus grande que le pixel bleu lui-même.

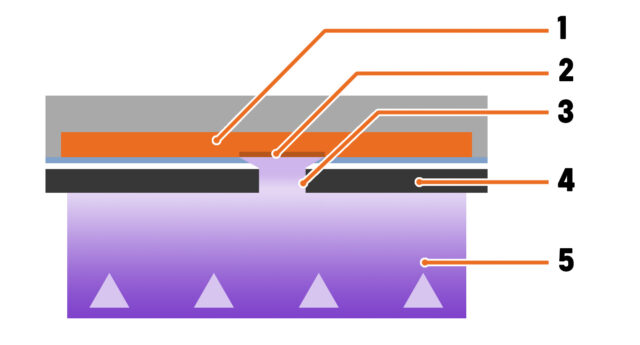

L’écran LCD monochrome n’a pas trois sous-pixels par pixel – c’est juste un gros pixel que vous pouvez activer ou désactiver.. Ce qui provoque ceci :

1 – Résine | 2 – Résine solidifiée | 3 – Lumière UV traversant un pixel | 4 – Écran monochrome d’exposition | 5 – Lumière UV

La lumière, qui traverse le plus grand pixel, expose une zone encore plus grande que le pixel lui-même. Un pixel sur l’écran monochrome est plus grand qu’un sous-pixel sur un écran RGB. C’est pourquoi notre première combinaison d’un LCD monochrome et d’un réflecteur a causé une perte de détails ! Et il y a autre chose : dans les zones où la lumière de deux pixels se chevauche, le modèle est déformé en raison d’une surexposition. Ce n’est pas un problème facile à résoudre. Pourtant, les avantages d’utiliser un écran monochrome l’emportent facilement sur les aspects négatifs – nous devions simplement trouver comment projeter de la lumière à travers celui-ci.

Apprivoiser les rayons lumineux

Notre objectif n’était pas seulement de réduire le temps de durcissement d’une couche. Nous voulions augmenter encore la qualité d’impression tout en profitant de notre mécanisme d’inclinaison sur mesure pour une impression plus rapide et plus fiable. C’était l’une des raisons pour lesquelles nous ne voulions pas utiliser une solution standard.

Nous avions déjà inséré le nouvel écran monochrome dans le cadre de la SL1. C’était un travail assez facile car la SL1 a été construite avec une évolutivité à l’esprit comme toutes nos machines. Ensuite, nous devions trouver une source de lumière qui produirait un faisceau de lumière collimaté – cela signifie que les rayons lumineux ne se propagent pas sur les côtés ; ils restent parallèles. L’autre aspect important est l’homogénéité de la source lumineuse. S’il y a une différence de puissance de la lumière sur la zone d’impression, certaines parties de l’impression peuvent être sur ou sous-exposées, un effet indésirable dans les deux cas.

Nous avons contacté plus d’une douzaine d’entreprises technologiques et avons parcouru une longue liste de diverses sources lumineuses sur une année. Nous avons testé des lasers linéaires, un assemblage de scanner à LED, des réflecteurs séparés, des lentilles TIR, des conduits de lumière LED sur mesure, et bien sûr un assemblage de lentilles sur mesure combiné avec une grande matrice de LED. Aucune de ces solutions n’a réussi à cocher toutes les cases requises – seuls les lentilles sur mesure s’en sont approchées. Notre première tentative était basée sur les équations de Fresnel.

Nous avons transformé une lentille plan-convexe en lentille de Fresnel, qui a été fabriquée soit en coulant une résine optique résistante aux UV dans une impression SLA, soit en pressant une matrice d’inversion dans du plexiglas fondu. Cependant, atteindre le niveau de qualité requis s’est avéré presque impossible. Enfin, nous nous sommes retrouvés avec une matrice de lentilles qui nous a donné un niveau de qualité requis en termes de collimation et d’homogénéité de la lumière. Cependant, ce n’était pas un « moment eurêka » typique, nous avions encore une tonne de travail devant nous.

Rendons-la plus rapide !

Il est difficile de dire ce qui nous a donné l’idée de rendre la SL1S non pas aussi rapide que possible mais, simplement, la plus rapide. Je crois que c’était environ quatre mois avant le lancement. Tout était sur la table : un écran LCD monochrome avec un rendement/transmission de la lumière d’environ 5 % (contre le 1% de l’écran RGB), des lentilles flambant neuves et une nouvelle matrice de LED était en préparation. Nous atteignions des augmentations considérables de la vitesse (également grâce à l’amélioration de la vitesse du mécanisme d’inclinaison), même la qualité d’impression a augmenté. Je suppose que c’était l’un des moments « et si… ». Et si on augmentait massivement la puissance des LED UV ? Par deux ? Quatre fois ?

“À quel point plus rapide la voulez-vous ?”

“Oui.”

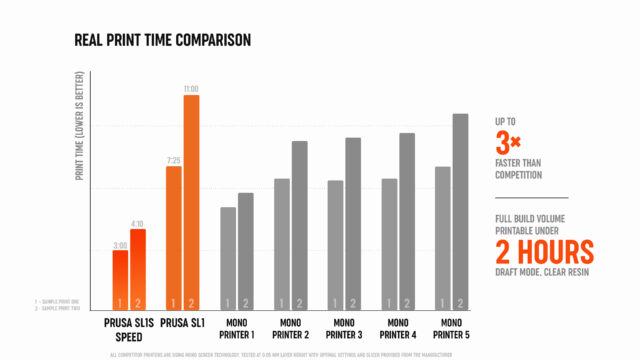

Avant de vous raconter la suite de l’histoire, permettez-moi de faire un petit détour ici – parlons du mécanisme d’inclinaison et des temps d’impression. Lorsque vous regardez diverses imprimantes 3D SLA, les informations couramment publiées sont les temps d’exposition par couche individuelle, qui peut être n’importe quoi entre deux à huit secondes. Cependant, ce n’est qu’une partie de l’expérience réelle. L’imprimante doit également déplacer la plateforme vers le haut après le durcissement d’une couche pour permettre à la résine de refluer sous la plateforme et de s’étaler uniformément. Ensuite, la plateforme est abaissé à nouveau dans le réservoir de résine et l’impression continue. Ce processus prend un certain temps – quelques secondes au minimum. Ainsi, le temps d’impression total n’est pas seulement l’exposition par couche individuelle multipliée par un certain nombre de couches, mais plutôt l’exposition par couche plus le mouvement de haut en bas entier multiplié par le nombre de couches. Dans la grande majorité des cas, notre mécanisme d’inclinaison est considérablement plus rapide. Ne jugez donc pas une imprimante 3D simplement en comparant les temps d’exposition.

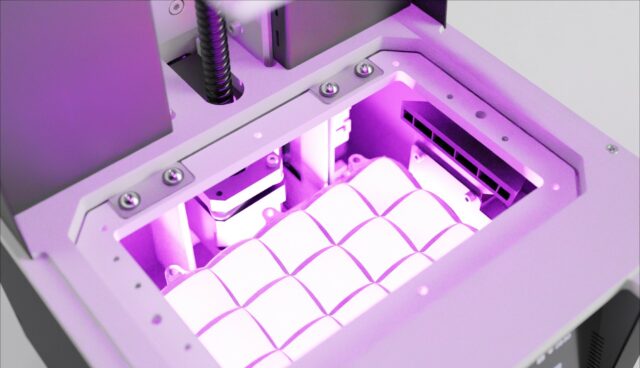

Revenons à la matrice de LED UV ! Tout d’abord, les nouvelles LED UV que nous utilisons sont la crème de la crème. Le fabricant que nous avons choisi teste chaque LED fabriquée, puis les sépare dans ce qu’on appelle des « poubelles » en fonction de la qualité des paramètres de la LED, nous sommes donc partis directement sur les meilleures. 🙂 Les nouvelles LED sont cependant deux fois plus chères que les LED de la SL1 originelle et la qualité se voit vraiment. Et encore une fois, faire fonctionner tout cela était plus compliqué qu’il n’y paraît – les nouvelles LED nécessitent un courant plus important (1,4 A contre 0,7 A), ce que le bloc d’alimentation intégré de la SL1 ne pouvait pas fournir. C’est pourquoi nous avons décidé d’utiliser l’alimentation de l’Original Prusa MINI et de la connecter via une carte Booster sur mesure, qui alimente à la fois la carte mère et la matrice de LED UV. Voilà – Les temps d’exposition de 1,4 seconde et d’inclinaison de 3 secondes étaient à portée de main.

Avec le nouvel écran LCD monochrome et de bien meilleures LED, nous pouvions également arrêter le calibrateur pour l’écran LCD. Le taux de transmission de chaque écran est maintenant mesuré à l’aide d’une station de test spéciale et les données sont écrites directement dans l’électronique du module LCD, ce qui n’était pas possible avant. Une fois le module installé dans l’imprimante, les informations relatives à sa transmission sont lues par le système, qui ajuste les valeurs nécessaires en conséquence. Grâce à ce procédé, toutes nos imprimantes SL1S sont pratiquement identiques en termes de performances.

La faire fonctionner !

La dernière étape de ce petit puzzle consistait à tout faire fonctionner. Ce fut un long processus qui impliquait des tests rigoureux et des ajustements constants de la matrice optique. Pendant plusieurs semaines, nous avons mené une rude bataille contre les rayons parasites – tout à coup, toutes nos impressions ont commencé à se coincer au fond du réservoir. Elles se sont simplement détachées de la plateforme d’impression. Et maintenant ?

Nous avons fini par comprendre. L’ancien assemblage de lentilles permettait aux rayons de lumière UV de traverser certaines zones de l’écran, créant des taches surexposées. À ces endroits, la résine se solidifiait plus rapidement par rapport au reste de la zone d’impression, ce qui a provoqué le collage de l’objet sur le film FEP (le fond du réservoir). Pour résoudre ce problème, nous avons dû ajuster la lentille, la grille de séparation de la lumière sous les lentilles et le panneau LED par petits incréments jusqu’à ce que nous trouvions la bonne position. Oh, et puisque que le refroidissement de la SL1 a été développé pour l’écran RGB et son réflecteur en forme de V, il ne fonctionnait pas du tout avec la nouvelle solution – retour à la planche à dessin !

Le problème était que le flux d’air, que nous avons conçu spécifiquement pour le réflecteur en forme de V et les entrailles moins encombrées de la machine, était soudainement complètement inutile et l’imprimante a commencé à surchauffer. Le nouveau panneau de LED avec l’ensemble optique retravaillé est beaucoup plus gros par rapport à l’ancienne solution et en raison de l’encombrement de l’ensemble du bloc, l’air ne pouvait pas atteindre les composants critiques.

Certainement pas aussi simple que de simplement échanger un écran RGB contre un écran LCD monochrome.

Cependant, à la fin, nous avons fait en sorte que tout fonctionne – et ça marche à merveille ! La SL1S peut sembler identique à l’extérieur, mais les pièces internes sont presque toutes remplacées par des composants neufs. Non seulement la SL1S peut imprimer rapidement, mais la qualité des modèles produits est également exceptionnelle. Nous avons poussé les temps d’exposition de 7-8 secondes à presque 1,4 seconde et a rendu le mécanisme d’inclinaison presque trois fois plus rapide. C’était un long voyage. Nous avions souvent l’impression d’être au bord d’une nouvelle découverte juste pour nous retrouver dans une impasse quelques jours plus tard. Tout cela fait partie du processus. Ainsi, finalement, après plusieurs mois de travail, la SL1S est là (nous l’expédions depuis début juillet) et je suis vraiment content du résultat.

Vous devez vous connecter pour publier un commentaire.