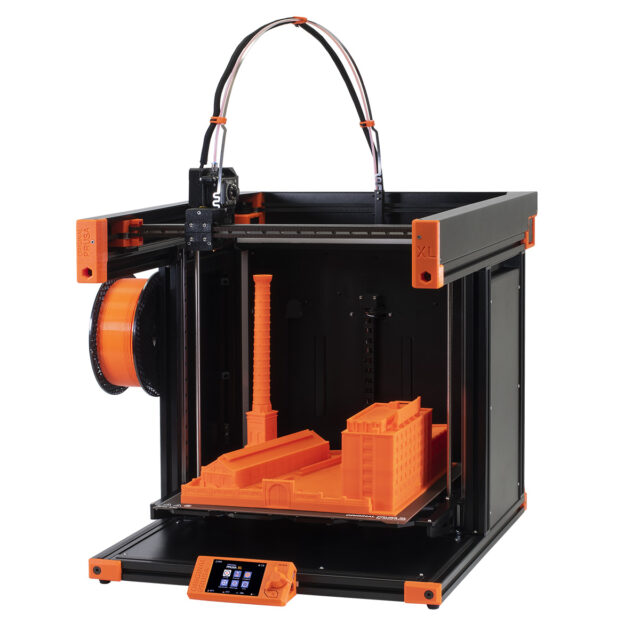

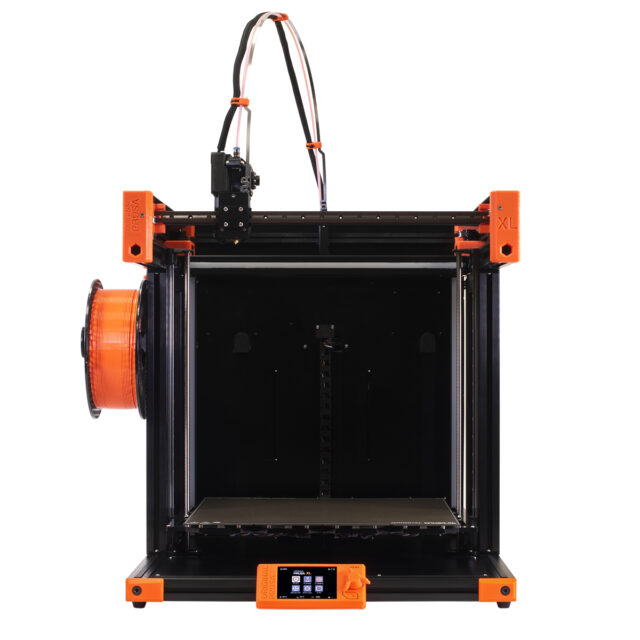

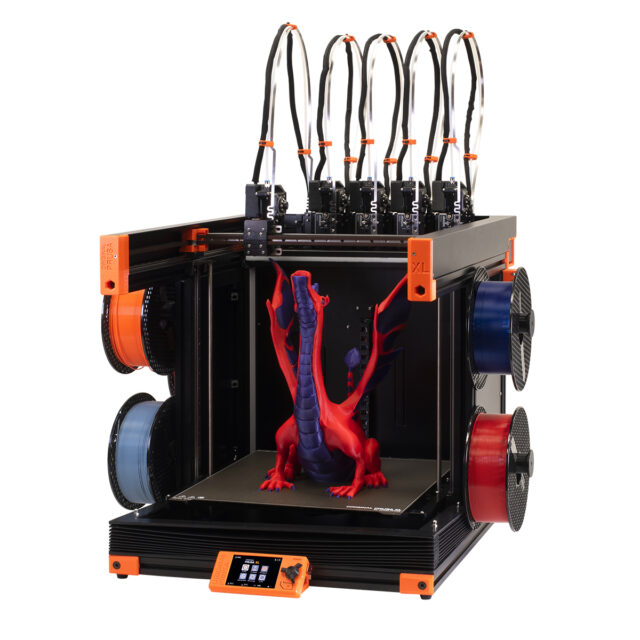

Bonjour à tous, voici la GRANDE nouvelle que beaucoup d’entre vous attendaient (certains diront que vendredi est arrivé un peu tôt). 😉 Je suis heureux de vous donner le premier aperçu de l’Original Prusa XL, notre prochaine imprimante 3D CoreXY de grande taille avec un volume d’impression de 36×36×36 cm (14,17 » cube), un extrudeur de nouvelle génération, une nouvelle hotend, un plateau segmenté et un changeur d’outils !

Il y a quelques fonctionnalités folles embarquées dans le XL (comme une première couche toujours parfaite !) et j’ai hâte de rentrer dans les détails car la nouvelle imprimante a bien plus qu’un simple volume d’impression important. Presque tous les aspects de la machine ont été entièrement conçus à partir de zéro et c’est vraiment une bête ! Actuellement, il est prévu de commencer à l’expédier au Q2/Q3 2022, mais nous lançons des précommandes maintenant. Cependant, elles fonctionnent différemment cette fois-ci avec un acompte remboursable au lieu de payer le prix total à l’avance – vous trouverez plus d’informations ci-dessous.

Essentiellement, la XL est quelque chose de complètement différent d’une MK3S+ agrandie. On peut même la considérer comme un peu la vitrine de nos futures imprimantes 3D. 😉 Alors allons-y !

Construction d’une Prusa CoreXY

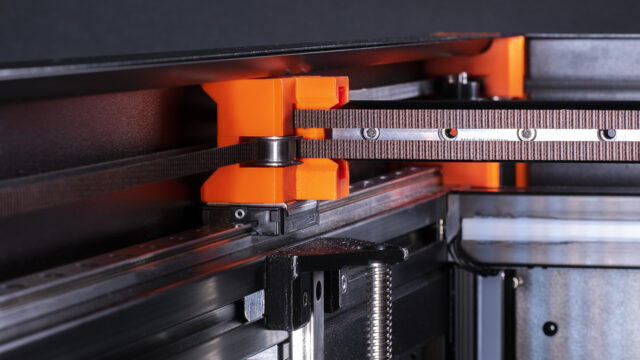

Nous avons dû prendre en compte un certain nombre de variables lors de la conception de notre première imprimante CoreXY. La première était, évidemment, la bonne taille. Nous nous sommes décidés sur 36 cm (14.17 ») au cube – pour plusieurs raisons. Plus une imprimante est grande, plus elle est sujette aux vibrations et autres effets indésirables qui se traduisent par des impressions de mauvaise qualité. Donc, construire une plus grande MK3 n’aurait aucun avantage réel. Au contraire, en fait. L’utilisation du même design apporterait un certain nombre de problèmes à gérer – un grand plateau chauffant lourd se déplaçant le long de l’axe Y, moins de stabilité avec des valeurs d’axe Z plus élevées, etc. L’architecture CoreXY était la voie à suivre.

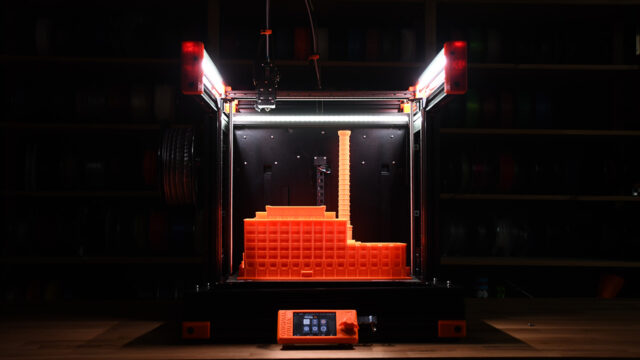

36 cm au cube suffisent largement pour une grande majorité d’objets de grande taille – vous pouvez par exemple imprimer facilement un casque de cosplay en une seule pièce, ou produire des modèles architecturaux détaillés. Il y a un autre aspect important à considérer avec les objets massifs : plus l’impression est grande, plus il faut de temps pour terminer. Nous sommes toujours en train de peaufiner le firmware et les paramètres d’impression pour vous indiquer la vitesse maximale, mais vous pouvez être sûr que, grâce à l’extrudeur à entraînement direct petit et léger, la XL peut être très rapide. Juste une remarque en amont : nous visons la qualité d’impression, nous ne cherchons pas à rejoindre la course de hors-bords.

Cependant, nous envisageons une version non supportée, mais officielle du firmware Klipper pour ceux qui cherchent à trouver les limites. Quoi qu’il en soit, quelle que soit la vitesse finale de la XL, il faudra encore des jours pour que les grosses impressions (plusieurs kilogrammes) soient terminées. Soyez assurés que nous mettons en œuvre toutes les fonctionnalités éprouvées de nos imprimantes 3D actuelles pour réduire le stress des longues impressions – comme le power panic et les capteurs de filament, par exemple.

De plus, il y a divers ajouts pratiques comme les supports de bobine de filament télescopiques sur le côté de l’imprimante, qui peuvent soutenir des bobines jusqu’à 2-3 kg – elles seront nécessaires car la XL peut mâcher une bobine de filament ordinaire en un rien de temps. Il y aura aussi des modules complémentaires optionnels (protection des courants d’air/enceinte) disponibles, qui seront révélés plus tard.

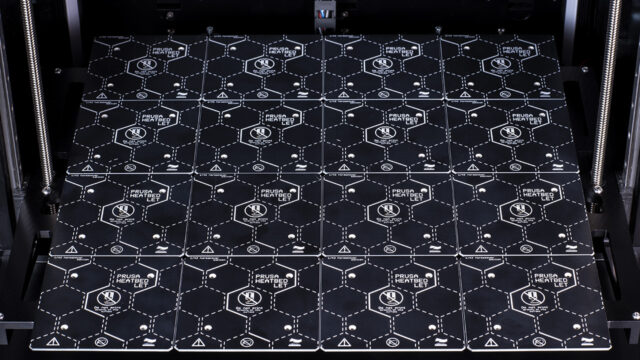

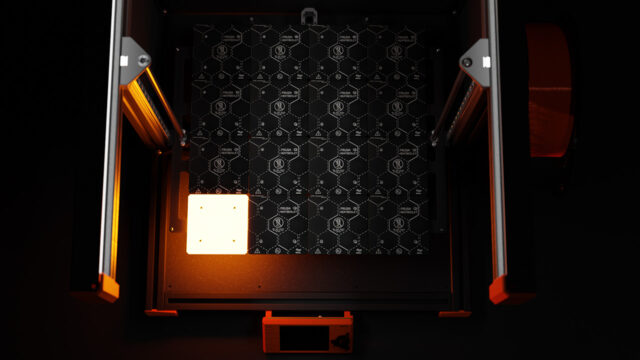

Nouveau plateau chauffant segmenté

Avec les dimensions définies, nous pourrions également finir de développer une autre des fonctionnalités de pointe : notre nouveau plateau chauffant segmenté. Pourquoi ne pas simplement utiliser une version agrandie de notre plateau standard « MK52 » ? Chaque fois que je vois une imprimante 3D de grand taille produire quelque chose de petit, je ne peux m’empêcher de penser à quel point il est inutile de chauffer entièrement l’énorme plateau chauffant et brûler des kilowatts d’énergie chaque fois que vous voulez imprimer quelque chose. Notre nouveau plateau chauffant avec des segments de 9×9 cm à commande individuelle est non seulement économe en énergie (vous pouvez activer/désactiver les segments individuels) mais aussi réduit efficacement les déformations grâce à ses fentes de dilatation entre chaque segment. Pour expliquer un peu cela : les plateaux chauffants ordinaires ont tendance à se déformer lorsque la température augmente. Le problème n’est pas très évident avec des surfaces plus petites et peut être partiellement compensé par un mesh bed leveling. Cependant, une fois que vous avez un grand plateau chauffant, les problèmes deviennent plus visibles.

Nous pouvons faire toutes sortes de choses avec le plateau chauffant segmenté – comme une chauffe alternée de segments individuels en damier (via PWM), qui réduit la charge sur l’alimentation. L’un des avantages évidents est la possibilité de ne chauffer que certains des 16 segments du plateau chauffant au cas où l’objet imprimé serait suffisamment petit.

Inutile de dire que le plateau chauffant segmenté n’a pas été développé uniquement pour la XL. Avec ces segments de 9×9 cm, nous pouvons augmenter ou réduire nos machines selon les besoins. Quelqu’un a-t-il dit Prusa XXXL ? 🙂 Je pense que personne ne l’a encore remarqué, mais même les imprimantes que nous présentons à EXPO 2020 de Dubaï utilisent ces segments – juste dans un motif 3×3.

Mais je pense qu’il est temps d’arriver à une autre star du spectacle !

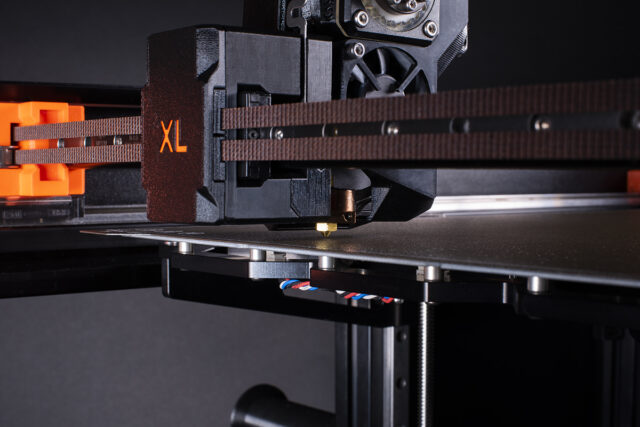

Le Nextruder et la première couche toujours parfaite

La XL est équipée de notre nouvel extrudeur de nouvelle génération, « Nextruder » pour faire court. Il nous a fallu près de trois ans pour le développer et, honnêtement, il y a tellement de nouvelles fonctionnalités qu’il est difficile de trouver la meilleure par laquelle commencer.

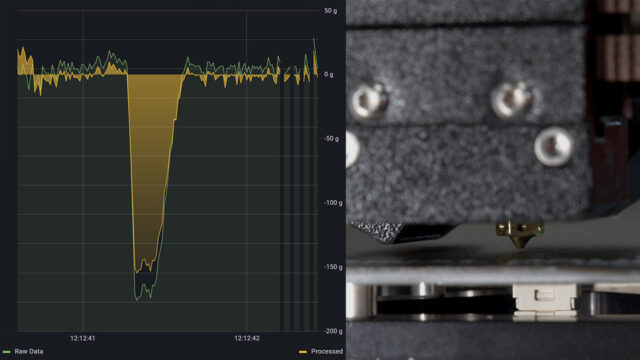

Commençons donc par quelque chose qui sera visible à chaque fois que vous commencerez une nouvelle impression : nous utilisons un capteur de force très précis pour obtenir une première couche toujours parfaite. Au lieu d’un capteur de force standard, nous avons développé notre propre système. Il est intégré dans le dissipateur thermique monobloc solide et il nous permet de mesurer la charge physique sur le dissipateur thermique. En conséquence, nous pouvons utilisez la buse comme un capteur pour « sonder » la surface d’impression. Nous utilisons des lectures de données analogiques, ce qui nous donne des informations précises avec lesquelles travailler. Au passage – il y a des années, j’avais en fait un capteur de force sur l’i2, positionné entre l’extrudeur et la hotend pour mesurer la force nécessaire à l’extrusion. Le bon vieux temps… 🙂

Donc, en termes simples : nous pouvons utiliser le système de capteur de force pour effectuer un calcul de hauteur incroyablement précis pour la première couche. Que vous veniez d’échanger la buse ou la plaque d’impression, vous n’avez pas besoin de recalibrer quoi que ce soit. Il n’y a pas besoin d’ajuster le Live Z, pas calibration manuelle, ou toute sorte de mods nylock compliqués pour obtenir une première couche parfaite. Cela fonctionne simplement à chaque fois et c’est une joie de voir cela fonctionner. Si j’exagère un peu, théoriquement, vous pourriez mettre une planche de bois dans l’imprimante et elle créerait toujours une première couche parfaite. Ne le faites pas, cependant ! 🙂 Quoi qu’il en soit, cela signifie que vous pourrez bientôt dire adieu aux bidouillages avec la première couche et le Live Adjust Z!

Cependant, le capteur de cellule de force nous permet de faire plus que cela. Nous pouvons maintenant reconnaître un bourrage dans la buse et mettre l’impression en pause. À l’avenir, l’une des choses sur lesquelles nous voulons nous concentrer est la capacité de détecter un bourrage partiel – afin que l’imprimante puisse vous avertir à temps avant que le bourrage ne se produise. Et peut-être même détecter si l’impression s’est détachée du plateau.

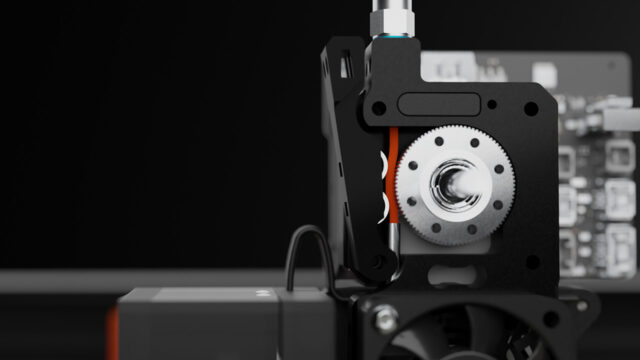

Gear up !

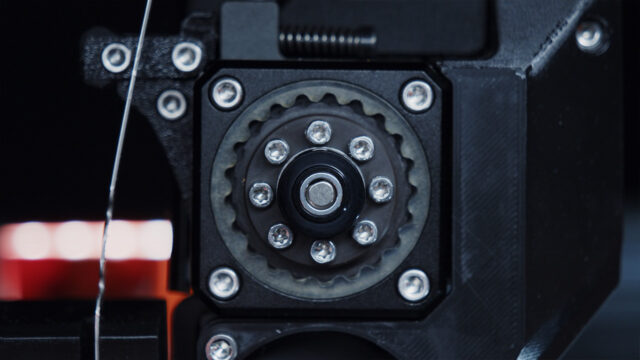

Pour améliorer encore la qualité d’impression, l’extrudeur dispose désormais d’une toute nouvelle démultiplication cycloïdale sans jeu avec un grand engrenage d’entraînement antidérapant. Wow, ça sort tout seul de la bouche, n’est-ce pas ? 😀 Ce système remplace la solution précédente avec deux petits engrenages cannelés et permet un meilleur contrôle de la façon dont le filament est poussé dans la buse. En fait, nous avons mis en place une solution un peu excessive – une démultiplication de rapport 20:1. Elle fonctionne bien au-dessus de la puissance que nous voyons dans la plupart des autres systèmes d’extrusion sur le marché et offre une force de poussée extrêmement élevée. Et cela fonctionne étonnamment bien.

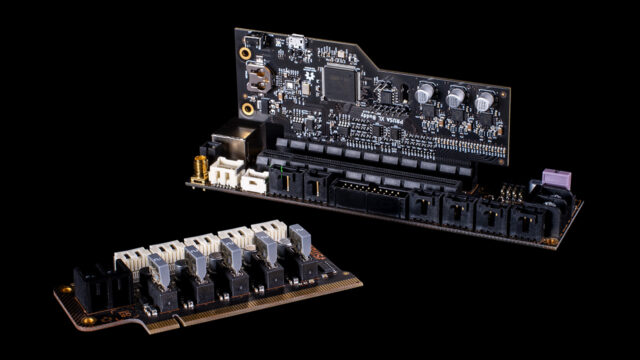

Le Nextruder comprend également une toute nouvelle carte électronique d’interconnexion avec un processeur dédié et un driver de moteur pas à pas, donc en gros, tout dans l’extrudeur se connecte directement à cette carte, qui est ensuite connectée via un câble unique à un connecteur facile à échanger sur le bord de la nouvelle carte mère 32 bits personnalisée. Nous avons également ajouté une autre thermistance dans la barrière thermique. Cela nous permet d’ajuster la température en fonction des spécifications du matériau et également de détecter le fluage thermique.

La buse, qui a été développée en coopération avec E3D, est intégrée à l’intérieur d’un tout nouveau montage qui vous permet de retirer facilement l’ensemble de la hotend (avec des pièces entièrement métalliques) hors de l’extrudeur. La buse est reliée à un tube métallique, ce qui évite divers problèmes dus à des buses insuffisamment serrées. Rendre la buse facile à remplacer était la clé car nous voulons vous donner plus d’options pour imprimer avec des buses de différentes tailles – par exemple, utiliser un diamètre plus grand pour des objets plus durables et une impression plus rapide (c’est pratique avec une imprimante 3D de grande taille). Pour être clair, même si cela peut sembler familier, ceci est différent du système Revo.

Bien que je puisse écrire beaucoup plus sur le Nextruder ici, je souhaite garder certaines choses pour plus tard. 😉 Passons à autre chose !

Les bons outils pour le travail

Parce que la XL est une machine CoreXY, ajouter de capacités de changement d’outil est quelque chose qui ne cessait de nous venir à l’esprit. Le résultat est que la machine peut fonctionner avec jusqu’à cinq têtes d’outils indépendantes.

Nous avons développé un mécanisme de couplage cinématique qui n’a pas besoin d’électroaimants ou d’autres éléments actifs pour fonctionner. Le système est extrêmement précis et dispose d’une calibration entièrement automatique de l’alignement de l’outil pour s’assurer qu’après chaque changement d’outil, tout est parfaitement aligné. Le système est également basé sur le capteur de force – plus d’impressions de calibration fastidieuses, tout est automatisé. Les têtes d’impression appuieront simplement sur une petite broche de calibration et configureront automatiquement les décalages. Regardez la vidéo car elle montre tout en action !

Il y a également des capteurs garantissant que la tête de l’outil a été changée avec succès. Nous effectuons des tests internes d’échange de têtes depuis plusieurs mois déjà et nous en sommes à plus d’un demi-million de changements d’outils réussis sans un seul accroc.

Étant donné que le changeur prend en charge jusqu’à cinq têtes d’outils, cela signifie que vous pouvez : imprimer facilement des supports solubles, imprimer jusqu’à cinq couleurs, Ou utiliser des matériaux très différents (car chaque buse peut être préchauffée à une température complètement différente). Nous pensons même à mélanger différentes tailles de buses pour une même impression pour raccourcir le temps d’impression. Bien sûr, nous envisageons également d’autres outils, pas seulement des extrudeurs.

Si vous avez simplement besoin d’une imprimante de grande taille, la version à extrudeur unique est faite pour vous. Cependant, tout est prêt pour une mise à niveau, pour que vous puissiez utiliser jusqu’à cinq têtes d’outils. Une fois que vous avez installé le mécanisme de changeur d’outils en option, vous pouvez facilement basculer entre deux têtes d’outils. Pour trois à cinq outils, vous devrez ajouter une carte d’extension. De cette façon, vous pouvez mettre à niveau votre XL progressivement au fil du temps en fonction de vos besoins. Autrement dit : si vous achetez une XL mono-outil, vous pourrez acheter le changeur d’outils et les têtes d’outils individuelles séparément.

Lancement en 2022

Annoncer un nouveau produit en ces temps difficiles est encore assez compliqué – je suis sûr que vous le lisez partout : pénurie de composants, délais de livraison longs et autres problèmes. Alors que nous avons déjà entrepris un voyage pour produire autant de pièces que possible en interne (nous avons même acheté des chaînes de montage CMS !), il nous faut plus de temps pour tout mettre en mouvement. À l’heure actuelle, nous sommes toujours dépendants de plusieurs fournisseurs tiers et trouver des pièces pour le développement n’est pas une tâche facile. D’un autre côté, nous ne pouvions tout simplement plus vous garder dans l’ignorance et nous voulions enfin mettre en valeur ce que nous préparons depuis si longtemps en secret.

En raison de la situation incertaine actuelle concernant les composants et les délais de livraison, nous avons décidé de prévoir le démarrage de la fabrication de la XL qu Q2/Q3 2022, pour nous permettre également de sécuriser suffisamment de composants pour démarrer la production.. Par défaut, nous proposerons trois versions de la XL sur notre boutique en ligne : mono-tête, deux têtes et la version complète à cinq têtes. Veuillez noter qu’avec plus de 3 têtes d’outils, le prix augmente en raison du matériel supplémentaire nécessaire. Sur la base de la situation actuelle, nous ciblons les prix suivants :

- Mono-tête d’outil semi-assemblée – $1999 (tva excl.) / 2099€ (tva incl.)

- Deux têtes d’outil semi-assemblée – $2499 (tva excl.) / 2599€ (tva incl.)

- Cinq têtes d’outils semi-assemblée – $3499 (tva excl.) / 3699€ (tva incl.)

Le prix de la version entièrement assemblée de chaque variante sera de $500 de plus. Si cela change à tout moment, nous publierons une mise à jour.

Il est très important pour nous de connaître la demande maintenant afin que nous puissions obtenir les composants supplémentaires dès que possible. C’est pourquoi nous lançons les précommandes sur notre nouvelle boutique en ligne dès maintenant. Mais cette fois, nous les faisons d’une manière différente. Au lieu de payer le prix fort tout de suite, il n’y a qu’un acompte remboursable de $200 USD. De cette façon, vous pouvez sécuriser votre place dans la file (qui, selon nous, sera à nouveau assez longue…). Une fois que votre imprimante est sur le point d’être expédiée, nous vous contacterons et vous pourrez éditer entièrement votre commande – modifier la configuration de l’imprimante (par exemple, sélectionner le nombre de têtes d’outils), ajouter des accessoires et des filaments. Les frais de réservation seront bien entendu déduits du prix total de la commande. De cette façon, nous pouvons également mieux adapter notre production en fonction de la demande.

Voilà, c’est tout pour le moment, la dernière annonce de cette année. Nous reviendrons plus tard pour partager plus de détails sur la XL. En attendant, vous pouvez consulter la page de la boutique sur notre nouvelle boutique en ligne, et si vous êtes à l’Exposition Formnext à Francfort, vous pouvez voir la XL en action sur notre stand numéro A127 !

Bonne impression !

Vous devez vous connecter pour publier un commentaire.