Potremmo stampare in 3D molte cose diverse, e non tutte devono essere prodotti finali. Potremmo invece realizzare vari strumenti, modelli, contenitori o… stampi per colata. Questa particolare scelta è l’argomento di questo articolo. Vi mostreremo come fondere materiali come cera o sapone in casa, utilizzando strumenti facilmente reperibili. Il nostro obiettivo è quello di dimostrare che la colata da stampi in silicone è molto più facile di quanto possa sembrare a prima vista. I miei tentativi hanno incluso alcune prove ed errori prima di trovare il metodo giusto. Pertanto, spero di poter aiutare gli altri a risparmiare materiale, tempo e fatica. Nota: Le foto qui sotto mostrano che ho usato un vecchio foglio di stampa PEI come piano di lavoro. Non c’è un motivo specifico, potete usare qualunque altra cosa – non rischiate di danneggiare il vostro foglio di stampa perfettamente utilizzabile 🙂

Materiale per realizzare lo stampo

Per creare lo stampo, useremo una gomma siliconica a condensazione in due parti. Nel nostro caso, si tratta di un prodotto locale di produzione ceca chiamato Lukopren N Super, ma ci sono molti prodotti simili che probabilmente potreste trovare disponibili in tutto il mondo, per esempio, Smooth-on, ACC Silicones, RTV, ecc. Lukopren è composto dalla parte A (il silicone stesso) e dalla parte B (indurente/attivatore) e polimerizza a temperatura ambiente in circa 24 ore. Il tempo di indurimento è influenzato dalla quantità di indurente e dalla temperatura ambiente. Lo stampo risultante ha una forma stabile ed è resistente sia chimicamente che termicamente. Si può utilizzare per la colata di molti materiali tra cui poliuretano, epossidico, poliestere, gesso, calcestruzzo, cemento, cera, leghe a basso punto di fusione o sapone. Questo materiale per stampi è adatto sia per calchi piccoli e dettagliati, sia per oggetti di grandi dimensioni (ad es. statue). Grazie all’eccellente scorrevolezza e alla bassa viscosità, non è necessaria alcuna pompa a vuoto. La gomma siliconica può essere sia versata che stesa a pennello (con l’aggiunta di un addensante nella miscela), anche se ci sono opzioni migliori per la spennellatura, come ad esempio Smooth-on di cui sopra. La colata di metallo sarà descritta in dettaglio nel nostro prossimo articolo, incentrato sulla produzione di gioielli e sulle applicazioni odontoiatriche.

Il modello

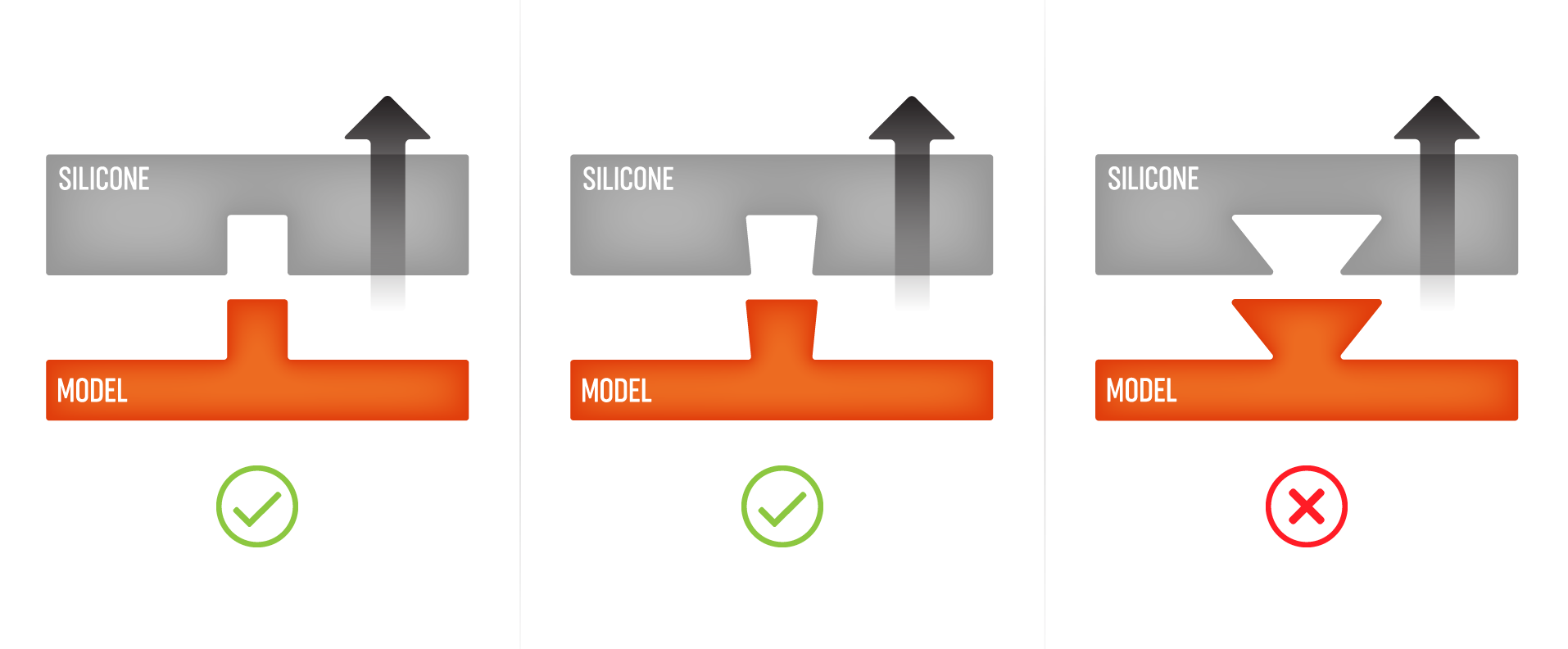

Per ottenere un calco di qualità, prima di tutto, abbiamo bisogno di un modello master di qualità per creare lo stampo. Progettare un modello di questo tipo potrebbe essere noioso e richiedere un bel po’ di pazienza e attenzione ai dettagli, soprattutto se siamo nuovi alle applicazioni di modellazione 3D. Si potrebbe saltare del tutto questa parte semplicemente scaricando un modello già pronto da un database internet, come www.prusaprinters.org. Fare attenzione alle cosiddette sporgenze – contorni del modello con angoli retti più netti di un angolo retto (90°) contro il piano di separazione dello stampo. In altre parole, se si guarda in uno stampo direttamente dall’alto, si dovrebbe essere in grado di vedere l’intera superficie interna, con nessuna parte nascosta “dietro un angolo”. Queste sporgenze potrebbero in seguito far sì che il modello principale o il calco finale si incastri nello stampo. Fortunatamente, uno dei grandi vantaggi della gomma siliconica è la sua elasticità – cede un po’ quando la pieghiamo e la torciamo per estrarre il calco finito. Questo significa che possiamo permetterci un certo livello di sporgenze. Il modello correttamente fuso dovrebbe spuntare fuori quasi spontaneamente, dopo una leggera pressione sullo stampo.  Se usiamo un metodo di colata di resina a cera persa, non dobbiamo preoccuparci affatto delle sporgenze, naturalmente, perché non togliamo il modello, che viene distrutto all’interno dello stampo. Per la realizzazione di stampi in gomma siliconica, qualsiasi materiale non poroso è adatto per fare da modello master. Ciò significa che si possono utilizzare stampe 3D sia in filamento che in resina. Gli strati di stampa non sono un problema (in termini di rimozione dallo stampo), ma saranno visibili sul calco finale, naturalmente. Questo significa che le stampe in resina sono più adatte – Io ho usato la stampante Original Prusa SL1 . Per la colata a cera persa sono disponibili speciali resine da colata che possono essere completamente fuse o bruciate dallo stampo. Ulteriori informazioni su questo metodo saranno presenti anche nel prossimo articolo. Il master stampato in 3D è molto più spendibile di uno fatto a mano. Nel peggiore dei casi, se lo danneggiamo in qualche modo durante il nostro primo tentativo di realizzazione dello stampo, potremmo sempre stamparlo di nuovo. Ispezionare accuratamente la superficie del modello master prima di utilizzarlo per la realizzazione dello stampo. Occupatevi di eventuali piccole imperfezioni, graffi, punti di appoggio o anche impronte digitali! Tutti questi difetti di superficie saranno copiati sul calco finale!

Se usiamo un metodo di colata di resina a cera persa, non dobbiamo preoccuparci affatto delle sporgenze, naturalmente, perché non togliamo il modello, che viene distrutto all’interno dello stampo. Per la realizzazione di stampi in gomma siliconica, qualsiasi materiale non poroso è adatto per fare da modello master. Ciò significa che si possono utilizzare stampe 3D sia in filamento che in resina. Gli strati di stampa non sono un problema (in termini di rimozione dallo stampo), ma saranno visibili sul calco finale, naturalmente. Questo significa che le stampe in resina sono più adatte – Io ho usato la stampante Original Prusa SL1 . Per la colata a cera persa sono disponibili speciali resine da colata che possono essere completamente fuse o bruciate dallo stampo. Ulteriori informazioni su questo metodo saranno presenti anche nel prossimo articolo. Il master stampato in 3D è molto più spendibile di uno fatto a mano. Nel peggiore dei casi, se lo danneggiamo in qualche modo durante il nostro primo tentativo di realizzazione dello stampo, potremmo sempre stamparlo di nuovo. Ispezionare accuratamente la superficie del modello master prima di utilizzarlo per la realizzazione dello stampo. Occupatevi di eventuali piccole imperfezioni, graffi, punti di appoggio o anche impronte digitali! Tutti questi difetti di superficie saranno copiati sul calco finale!

Preparazione finale per la realizzazione dello stampo

Prima di realizzare l’attuale stampo in due parti, dobbiamo stendere il suo piano di divisione. Taglieremo il canale di colata e le prese d’aria nello stampo in seguito, prima della colata stessa. Il piano di divisione sarà creato come segue: spingere il modello master nell’argilla da modellazione fino al livello del piano di divisione previsto (non deve essere tassativamente orizzontale ovviamente).  Per poter allineare correttamente entrambe le metà dello stampo in seguito, creare le cosiddette chiavi di registro.

Per poter allineare correttamente entrambe le metà dello stampo in seguito, creare le cosiddette chiavi di registro.  Potrebbero essere semplici fori fatti con il manico di un pennello, delle scanalature intagliate – qualsiasi cosa che possa alterare la superficie liscia, che possa causare lo slittamento delle due metà dello stampo. Dobbiamo anche creare un guscio esterno, che tratterrà il silicone liquido all’interno ed eviterà che si versi su tutto il tavolo. Dopo aver percorso alcuni vicoli ciechi usando mattoncini Lego o vari blocchi messi insieme con una pistola a colla, abbiamo trovato una soluzione semplice, pulita, ma non così ovvia (hmm…) – lo abbiamo stampato in 3D sulla Original Prusa i3 MK3S :). 4 pareti di perimetro hanno reso il guscio sufficientemente robusto.

Potrebbero essere semplici fori fatti con il manico di un pennello, delle scanalature intagliate – qualsiasi cosa che possa alterare la superficie liscia, che possa causare lo slittamento delle due metà dello stampo. Dobbiamo anche creare un guscio esterno, che tratterrà il silicone liquido all’interno ed eviterà che si versi su tutto il tavolo. Dopo aver percorso alcuni vicoli ciechi usando mattoncini Lego o vari blocchi messi insieme con una pistola a colla, abbiamo trovato una soluzione semplice, pulita, ma non così ovvia (hmm…) – lo abbiamo stampato in 3D sulla Original Prusa i3 MK3S :). 4 pareti di perimetro hanno reso il guscio sufficientemente robusto.

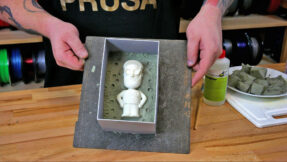

Tutto lo spazio interno, cioè le pareti interne della scatola, la superficie dell’argilla da modellazione e il modello master, devono essere coperti con un distaccante per stampi, altrimenti in seguito non saremo in grado di rimuovere il modello master dallo stampo. Ora, creiamo la metà inferiore dello stampo. Versare la miscela di silicone con l’aggiunta di indurente/attivatore (secondo le istruzioni) nell’angolo del guscio da un’altezza sufficiente (almeno 10 cm / 4″). Lasciare che il silicone si stenda e riempia da solo tutti gli angoli e le fessure. Lasciare che il silicone si polimerizzi correttamente, quindi rimuovere la metà inferiore dello stampo dal guscio e pulire accuratamente tutta l’argilla da modellazione.  Quando lo stampo e il modello master sono completamente puliti, ricoprirli nuovamente con un agente distaccante, in modo che la metà superiore dello stampo non si attacchi a quella inferiore. Ancora una volta, versare la miscela di silicone e creare il resto dello stampo.

Quando lo stampo e il modello master sono completamente puliti, ricoprirli nuovamente con un agente distaccante, in modo che la metà superiore dello stampo non si attacchi a quella inferiore. Ancora una volta, versare la miscela di silicone e creare il resto dello stampo.

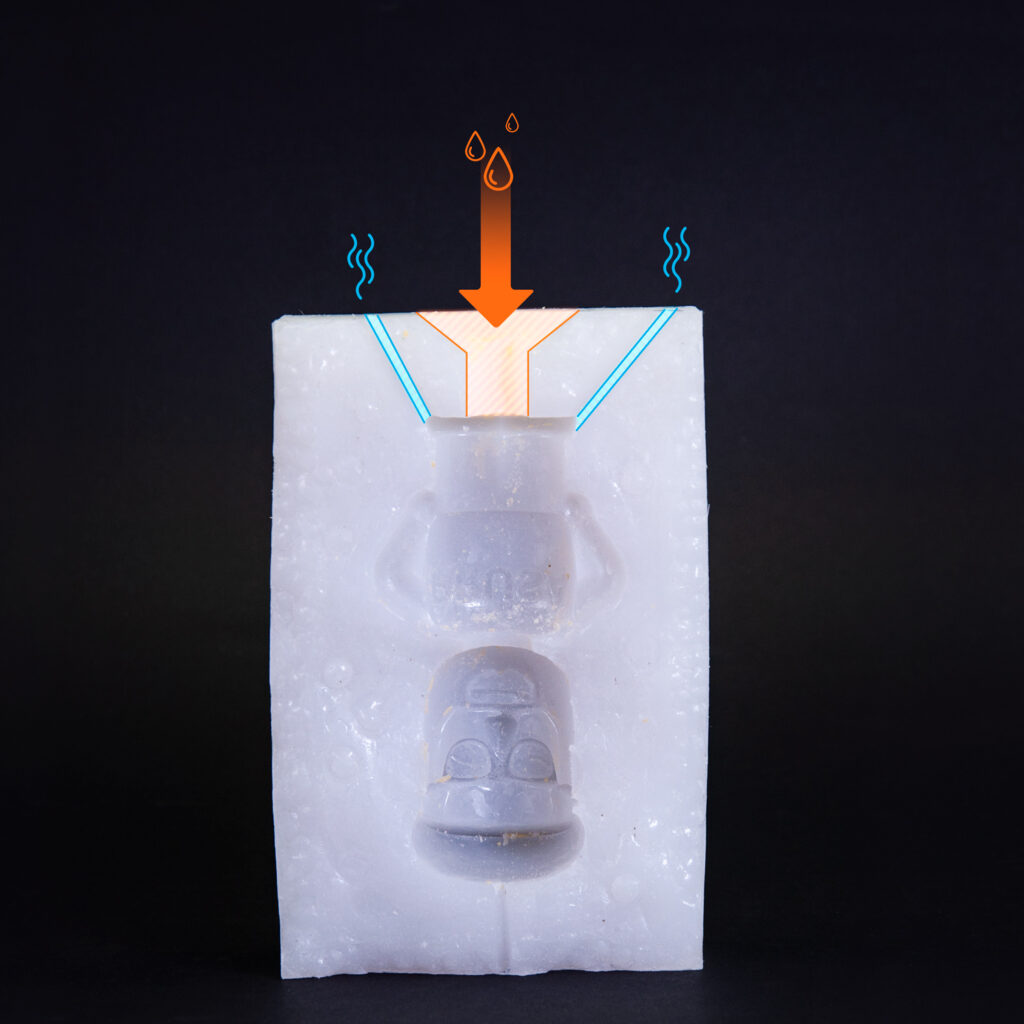

Ora lo stampo è completo e possiamo rimuovere il modello master e metterlo da parte. Il materiale di colata viene versato nello stampo attraverso un canale di colata. La sua dimensione è fondamentale per la qualità della colata (a meno che non usiamo un metodo di colata centrifuga). Per la maggior parte dei materiali, ad eccezione del metallo, dovrebbe essere lungo almeno 3-5 cm (2″). Per materiali con una scorrevolezza inferiore, come gesso, calcestruzzo o cera, il canale deve essere largo almeno 3 cm (1,2″), altrimenti dovrebbe essere sufficiente 1 cm (0,5″) di larghezza.

Ora lo stampo è completo e possiamo rimuovere il modello master e metterlo da parte. Il materiale di colata viene versato nello stampo attraverso un canale di colata. La sua dimensione è fondamentale per la qualità della colata (a meno che non usiamo un metodo di colata centrifuga). Per la maggior parte dei materiali, ad eccezione del metallo, dovrebbe essere lungo almeno 3-5 cm (2″). Per materiali con una scorrevolezza inferiore, come gesso, calcestruzzo o cera, il canale deve essere largo almeno 3 cm (1,2″), altrimenti dovrebbe essere sufficiente 1 cm (0,5″) di larghezza.

Devi anche tagliare almeno una presa d’aria per far uscire l’aria dallo stampo più velocemente. Tali sfiati devono essere sempre posizionati sopra il punto in cui il canale di colata incontra la cavità del modello, e anche in tutti i punti in cui potrebbero formarsi sacche d’aria. È tipico di una corretta procedura di colata, che tutte le bocchette dell’aria siano anche completamente colate (piene di materiale colato).

Devi anche tagliare almeno una presa d’aria per far uscire l’aria dallo stampo più velocemente. Tali sfiati devono essere sempre posizionati sopra il punto in cui il canale di colata incontra la cavità del modello, e anche in tutti i punti in cui potrebbero formarsi sacche d’aria. È tipico di una corretta procedura di colata, che tutte le bocchette dell’aria siano anche completamente colate (piene di materiale colato).

Processo di colata

Abbiamo uno stampo completo incluso il canale di colata e le prese d’aria. Si noti che lo stampo potrebbe essere riutilizzato più volte, si potrebbero ottenere fino a 30-50 calchi, a seconda di quanto sono dettagliati i contorni. Ora è il momento del calco stesso. Anche in questo caso, noi usiamo l’agente di rilascio per coprire le superfici interne dello stampo – assicuratevi di essere veramente accurati, altrimenti il calco potrebbe attaccarsi allo stampo. Noi coleremo sapone e cera. Per la colata di sapone, dobbiamo prima liquefare il materiale riscaldandolo. È possibile utilizzare un normale forno a microonde con impostazioni massime, per circa un minuto (dipende dalla potenza del microonde e dal tipo di sapone si utilizza). Per essere sicuri, si consiglia di controllare la condizione ogni 30 secondi. Fissare con il nastro adesivo le due metà dello stampo. Versare lentamente il materiale caldo nello stampo.

Si solidificherà in circa 1-3 ore, a seconda della temperatura ambiente (potreste metterlo in frigorifero per accelerare il processo).

Si solidificherà in circa 1-3 ore, a seconda della temperatura ambiente (potreste metterlo in frigorifero per accelerare il processo).

Lo stesso processo potrebbe essere utilizzato per la fusione della cera di candela, l’unico passo aggiunto è il taglio di un solco per lo stoppino della candela, all’estremità opposta del canale di colata.

Lo stesso processo potrebbe essere utilizzato per la fusione della cera di candela, l’unico passo aggiunto è il taglio di un solco per lo stoppino della candela, all’estremità opposta del canale di colata.  Inserire lo stoppino e versare la cera (di nuovo, fusa a microonde) nello stampo. La cera si solidifica più rapidamente del sapone ed è pronta per essere estratta dallo stampo in circa 30-60 minuti (anche in questo caso, a seconda della temperatura ambiente). Assicuratevi di riempire completamente il canale di colata, poiché la cera tende a restringersi durante il raffreddamento.

Inserire lo stoppino e versare la cera (di nuovo, fusa a microonde) nello stampo. La cera si solidifica più rapidamente del sapone ed è pronta per essere estratta dallo stampo in circa 30-60 minuti (anche in questo caso, a seconda della temperatura ambiente). Assicuratevi di riempire completamente il canale di colata, poiché la cera tende a restringersi durante il raffreddamento.

Conclusione

La realizzazione di stampi non è un processo difficile, permette di moltiplicare facilmente le stampe 3D, utilizzando vari materiali. Si potrebbe anche avviare una linea di produzione a bassa tiratura! Quindi, buona fortuna con il vostro hobby e, come sempre, buona stampa!

Devi essere connesso per inviare un commento.