Pewnie każdy, kto zajął się kiedykolwiek praktycznym drukiem 3D, zastanawiał się nad ulepszeniem właściwości mechanicznych i fizycznych tychże wydruków. Możesz spróbować specjalnych materiałów, ale zazwyczaj są one drogie i trudne w drukowaniu. Inną oczywistą opcją jest zmiana ustawień druku, ale i tutaj istnieją ograniczenia. Na pewno istnieje jakiś sposób! Cóż… oczywiście, że tak – inaczej ten artykuł kończyłby się w tym miejscu. 🙂

Wyżarzanie (zwane w środowisku druku 3D również „wygrzewaniem”) jest procesem obróbki termicznej, który zwiększa trwałość, wytrzymałość na rozciąganie i odporność temperaturową wydruku. Proces ten jest szeroko wykorzystywany przy wytwarzaniu elementów metalowych oraz w technologii wtryskiwania plastiku. W druku 3D jest rzadziej stosowany, ale jednak możliwy do użycia.

Jak to działa?

W skrócie, chodzi o podgrzanie plastiku do granicy, przy której molekuły mogą przeorganizować swoją strukturę do warunków równowagi i zmniejszenia wewnętrznych naprężeń. Chcemy osiągnąć tzw. “temperaturę zeszklenia” (inaczej temperaturę witryfikacji). Przy tej temperaturze obiekt zachowuje swój kształt, ale jednocześnie zmiękcza się na tyle, żeby zmiany mogły zajść na poziomie molekularnym, zwiększając jego stabilność.

W kolejnym rozdziale opiszemy podstawy działania tego procesu z punktu widzenia fizyki. Pomoże to zrozumieć, dlaczego wpływa na właściwości mechaniczne i temperaturowe wydruków oraz dlaczego ważne jest znalezienie odpowiedniej temperatury.

Jeśli nie interesuje Cię teoria, to możesz pominąć ten akapit i przejść do części praktycznej, gdzie prezentujemy otrzymane wyniki dla różnych materiałów i temperatur.

Struktura makromolekularna

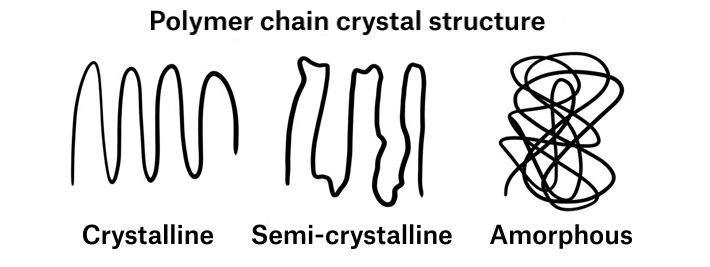

Większość używanych w druku 3D materiałów to polimery, to znaczy, że składają się z wielokrotnie powtórzonych łańcuchów molekularnych. Polimery mają dwa rodzaje struktury molekularnej: amorficzną (chaotyczną) lub krystaliczną (częściowo uporządkowaną). Nie ma jednak jasnej granicy, a molekuły mogą układać się w różne sposoby. Struktury krystaliczne są zazwyczaj twardsze i sztywniejsze (podobnie do diamentu, jednak nie jest on polimerem), natomiast amorficzne są bardziej giętkie i elastyczne.

Polimer podgrzany w dyszy będzie miał prawdopodobnie strukturę amorficzną. Wyobraź sobie spaghetti, które nie składa się z ciasta, tylko z łańcuchów polimerycznych. Plastik jest następnie szybko chłodzony do temperatury otoczenia, dlatego jego struktura pozostaje taka sama. Wydruki 3D, ze względu na ich w większości amorficzną strukturę, mają niższą wytrzymałość temperaturową i mechaniczną w porównaniu do struktur krystalicznych z uporządkowanymi łańcuchami molekularnymi.

Temperatura zeszklenia

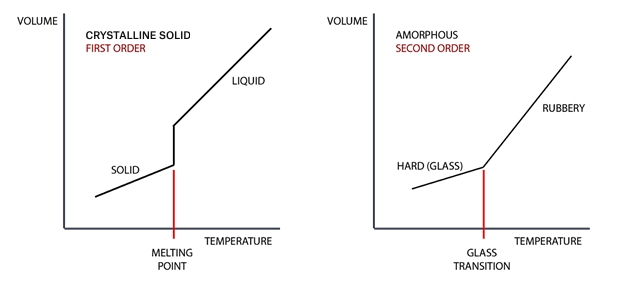

Musimy przeorganizować łańcuchy molekularne, aby ulepszyć właściwości naszych wydruków, czyli zbliżyć je do polimerów krystalicznych. Możemy to zrobić przez podgrzanie do odpowiedniej temperatury zeszklenia. “Ok, muszę nadtopić ten plastik, żeby stał się krystaliczny, tak?” Tak… ale nie do końca. Podgrzanie struktur krystalicznych powyżej pewnego punktu powoduje ich upłynnienie – ten punkt to punkt topnienia i nie jest tym samym, co punkt zeszklenia. Polimery amorficzne nie mają ściśle określonego punktu topnienia – miękną stopniowo, zamiast od razu się roztopić. Właśnie ten zakres pomiędzy stanem stałym, a płynnym jest nazywany temperaturą zeszklenia.

Materiał Temperatura zeszklenia Temperatura drukowania (~topnienia)

PLA 65°C (149°F) 215°C (419°F)

PET(G) 75°C (167°F) 230°C (446°F)

ABS 105°C (221°F) 255°C (491°F)

Transformacja polimerów amorficznych w struktury półkrystaliczne

Formowanie kryształów (czyli samoorganizacja molekularna) wewnątrz polimerów może nastąpić tylko w zakresie temperatury zeszklenia, ale utrzymuje się również poniżej punktu topnienia. Temperatura topnienia polimerów amorficznych osiągana jest tam, gdzie kończy się zakres temperatury zeszklenia – w tym punkcie struktura molekularna rozpada się, a molekuły zaczynają poruszać się swobodnie. Z kolei w temperaturach poniżej zeszklenia molekuły mają zbyt małą energię, żeby mogły zmieniać swoje położenie.

Jak wybrać odpowiednią temperaturę?

Polimery amorficzne mają zazwyczaj dość szeroki zakres temperatury zeszklenia. Na przykład dla PLA jest to od 65 do 170°C (149 do 338°F). Ale jaką temperaturę wybrać, aby osiągnąć optymalne rezultaty?

Jest to całkiem proste. Im wyższa temperatura, tym więcej pojedynczych warstw scali się ze sobą, co w efekcie poprawi właściwości mechaniczne. Wydruk jednak kurczy i wypacza się, a po przekroczeniu pewnego punktu zmiękczy się na tyle, że zapadnie się pod swoim ciężarem. Musimy oczywiście znaleźć ten punkt, w którym wymiary zostaną zachowane, a wydruk zostanie utwardzony. Czas wyżarzania zależy od rozmiaru i kształtu wydruku. Na przykład nasze próbki były podgrzewane przez 30 minut w piecyku elektrycznym.

Jak różne filamenty reagują na wyżarzanie?

Zdecydowaliśmy się przetestować 4 różne materiały (PLA, PETG, ASA, ABS), z czego 3 pochodziły z naszych linii produkcyjnych (szczegóły na naszej stronie). Wszystkie elementy drukowaliśmy z wypełnieniem 100% (jest to ważne do utrzymania wymiarów). Przygotowaliśmy cztery różne konfiguracje dla odnalezienia najlepszej kombinacji materiałów i temperatur:

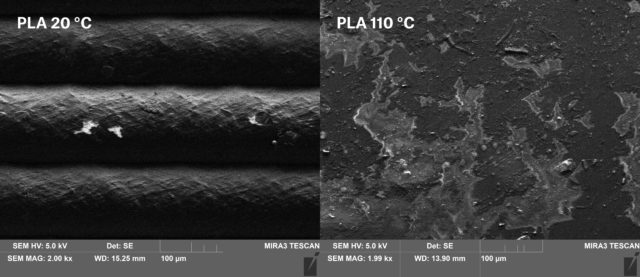

Porównanie nieprzetworzonej i wyżarzonej próbki z PLA; Autor: Jiří Kmošek. Metoda: skaningowy mikroskop elektronowy. Laboratorium Chemiczno-Technologiczne Wydziału Konserwacji, Uniwersytet Pardubicki

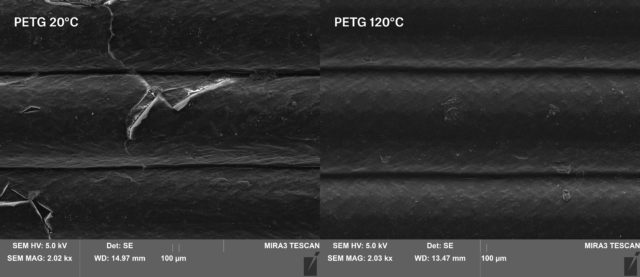

Porównanie nieprzetworzonej i wyżarzonej próbki z PETG; Autor: Jiří Kmošek. Metoda: skaningowy mikroskop elektronowy. Laboratorium Chemiczno-Technologiczne Wydziału Konserwacji, Uniwersytet Pardubicki

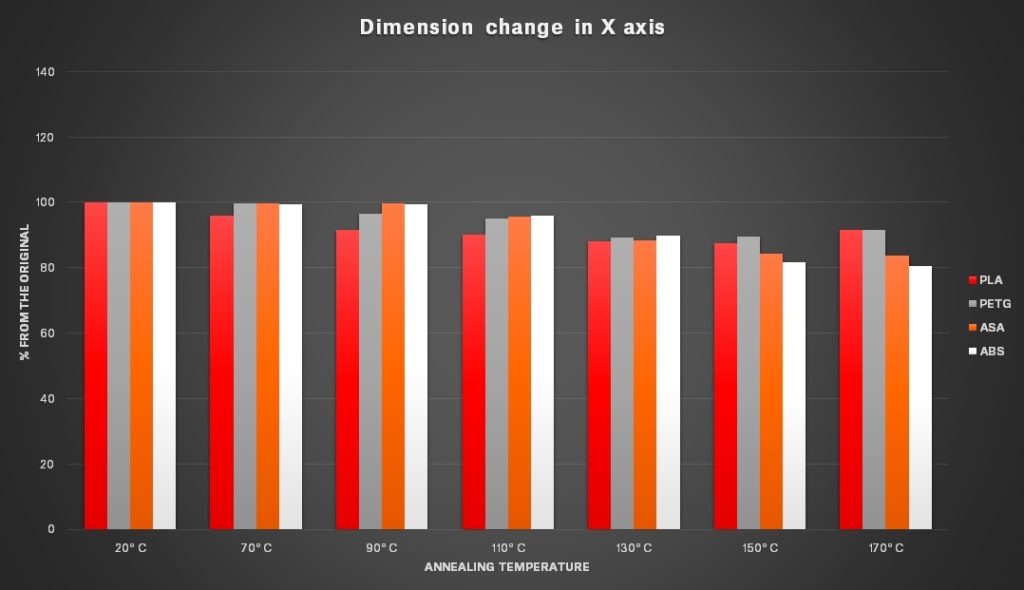

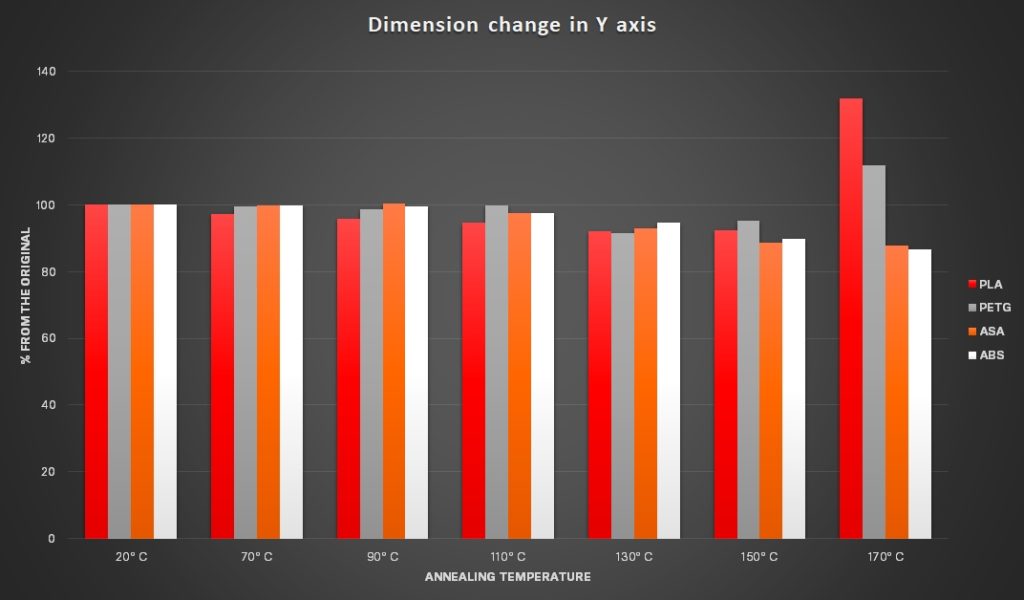

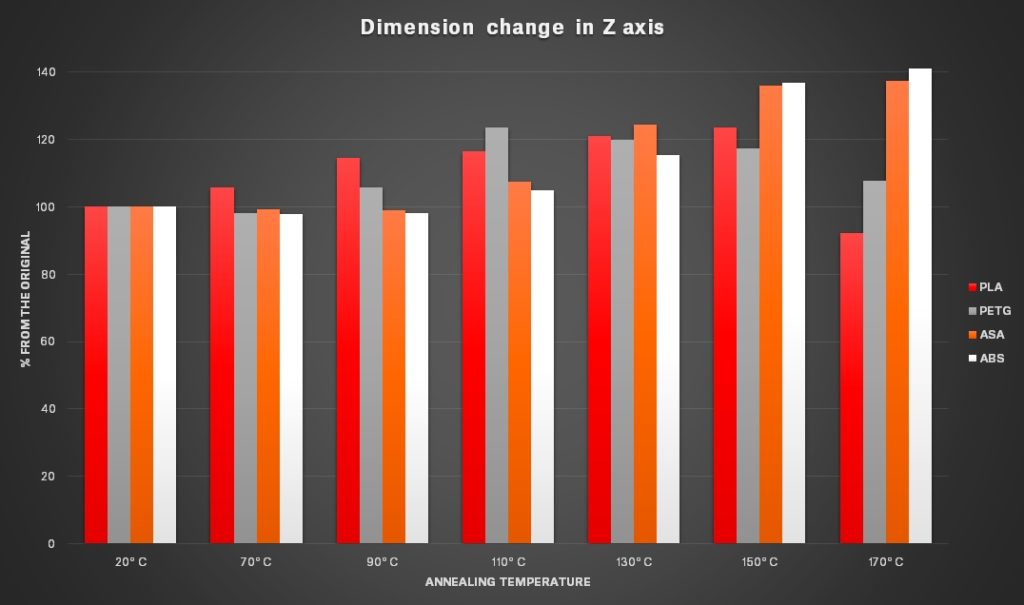

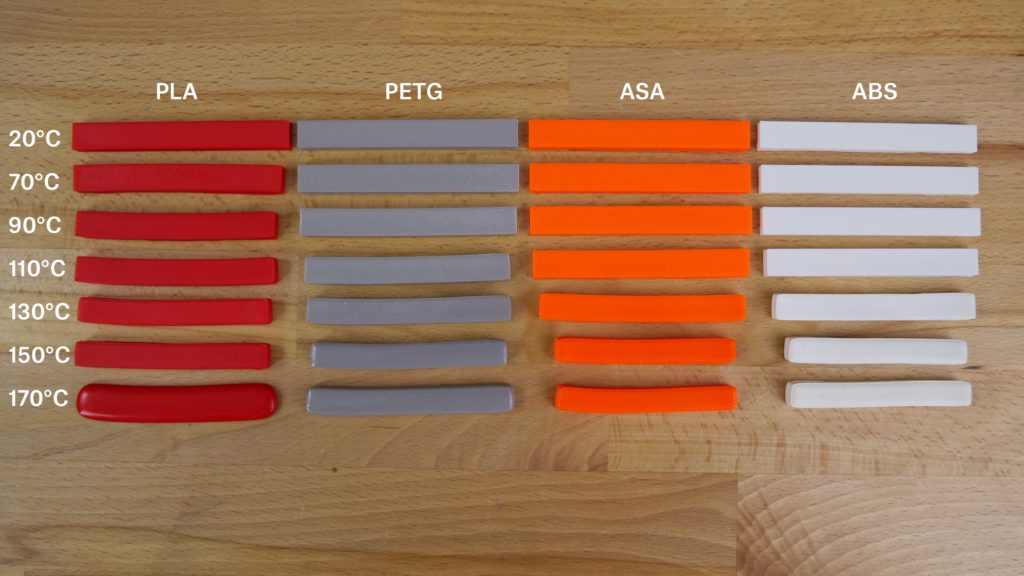

1) Zmiany wymiarów – przygotowaliśmy w sumie 560 próbek o przekroju prostokątnym, każda o wymiarach 80×10×4mm, które wygrzewaliśmy w różnych temperaturach. Wydruki zostały podzielone na 4 partie (po jednej z każdego materiału), podzielone po 20 szt. dla każdego zakresu temperatur. 20 próbek zostało w temperaturze pokojowej, kolejne były wygrzewane w temperaturze 70, 90, 110, 130, 150 i 170°C (158, 194, 230, 266, 302 i 338°F) i pozostawione do powolnego wychłodzenia. Następnie zmierzyliśmy je i obliczyliśmy średnią dla każdej z temperatur, aby określić wpływ na końcowe wymiary wydruku.

Powyższe wykresy pokazują, że wszystkie próbki skurczyły się najbardziej w osi X (czyli w najdłuższym wymiarze). Wymiary w osi Y również uległy skurczowi, ale zazwyczaj w dużo mniejszym stopniu. Przeciwnie w osi Z – tutaj wymiary zwiększyły się. Jeśli chodzi o różnice między materiałami, PLA zmienia znacznie swoje wymiary nawet w 70°C (158°F). Wyższe temperatury powodowały wypaczanie, a przy 170°C (338°F) model zapadł się całkowicie (stopił się). Odpowiednia temperatura dla PETG to zakres 90-110°C (194-230°F) – w tym przedziale nie zaobserwowaliśmy wypaczania, a zmiana wymiarów była nieznaczna. W wyższych temperaturach PETG stopniowo się deformuje, aż do 170°C (338°F), gdzie topi się całkowicie, podobnie do PLA. Okazało się, że ASA i ABS nie nadają się do wyżarzania (więcej o tym za chwilę). Jeśli chodzi o zmiany wymiarowe, to te materiały wypaczały się znacznie bardziej niż pozostałe, nawet w niskich temperaturach.

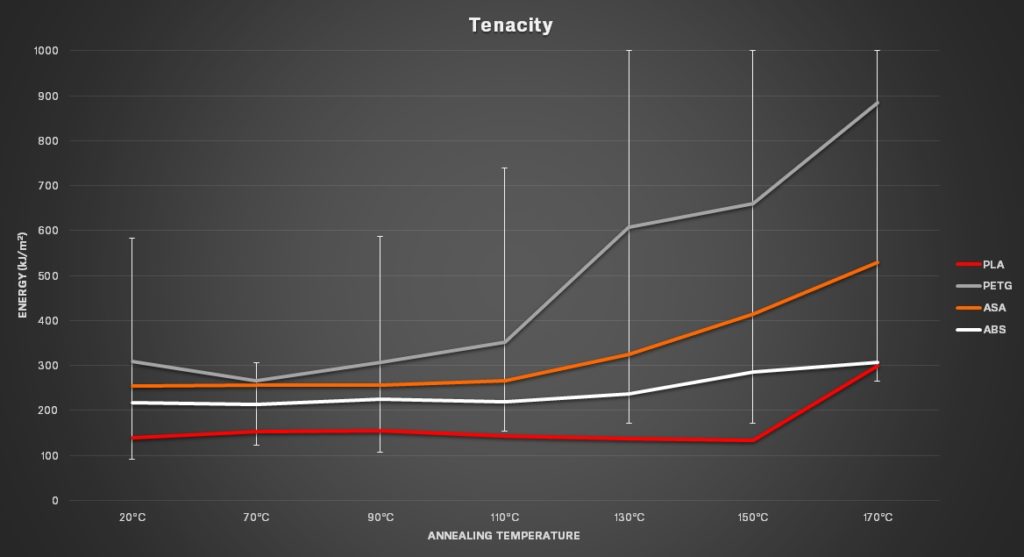

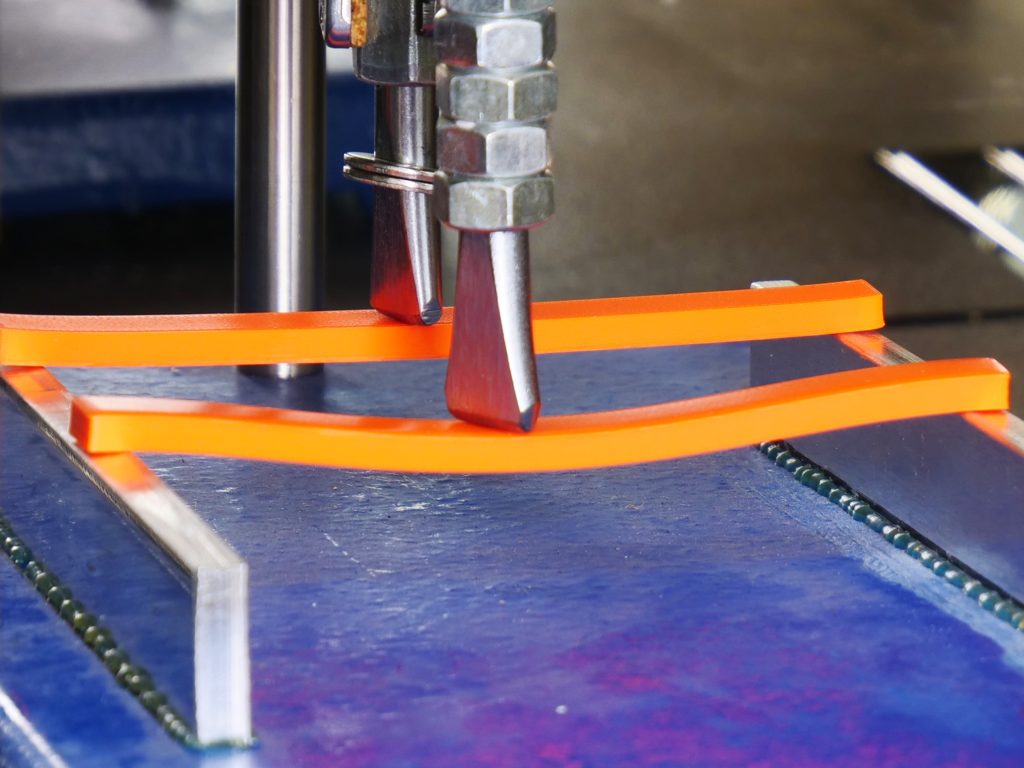

2) Próba udarności (test Charpy’ego) – Głównym powodem przygotowania takiej ilości próbek było użycie ich później w próbie Charpy’ego. W tym eksperymencie użyliśmy młota Charpy’ego, aby zmierzyć ilość energii potrzebną bo przerwania próbki i porównaliśmy różne materiały, wygrzewane w różnych temperaturach. W tym momencie musimy zaznaczyć, że nasz młot nie był w stanie zmierzyć wartości większej niż 4J, więc niektóre rezultaty są niedoszacowane. W kategorii wytrzymałości mechanicznej, PETG jest oczywistym zwycięzcą. Próbki wygrzane powyżej 130°C (266°F) były jedynymi, które powtarzalnie wytrzymywały 4J. Ten test potwierdził nasze przypuszczenia co do optymalnej temperatury wygrzewania PETG, czyli powyżej 90°C (194°F). Zarówno ASA, jak i ABS pozostają praktycznie bez zmian do temperatury, w której zaczynają się znacznie wypaczać (110°C [230°F] i więcej). PLA okazał się być zbyt kruchy przy tej temperaturze. Przy 170°C (338°F) jego wytrzymałość była porównywalna z innymi materiałami, ale deformacja kształtu jest wtedy nieakceptowalna.

Naturalnie, w takim teście otrzymujemy wiele błędów pomiarowych (spójrz na maksyma na wykresie dla PETG) – dlatego użyliśmy 20 próbek dla każdej kombinacji materiału i temperatury, aby zwiększyć precyzję pomiarów.

Odchylenia są spowodowane prawdopodobnie niejednorodnością samego procesu drukowania. Powyżej 130°C (266°F) trafialiśmy na próbki, które zarówno wytrzymywały 4J (czyli maksymalną wartość, jaką mogliśmy zmierzyć), ale również znacznie słabsze – na przykład próbka PETG wygrzana w 150°C (302°F) wytrzymała tylko 0,688J. Na właściwości mechaniczne mogą mieć wpływ bąbelki powietrza i inne defekty, które utrzymają się w wydruku pomimo wyżarzania. Rekomendujemy wzięcie pod uwagę tych odchyłek, jeśli chcesz uzyskać wytrzymałe części mechaniczne.

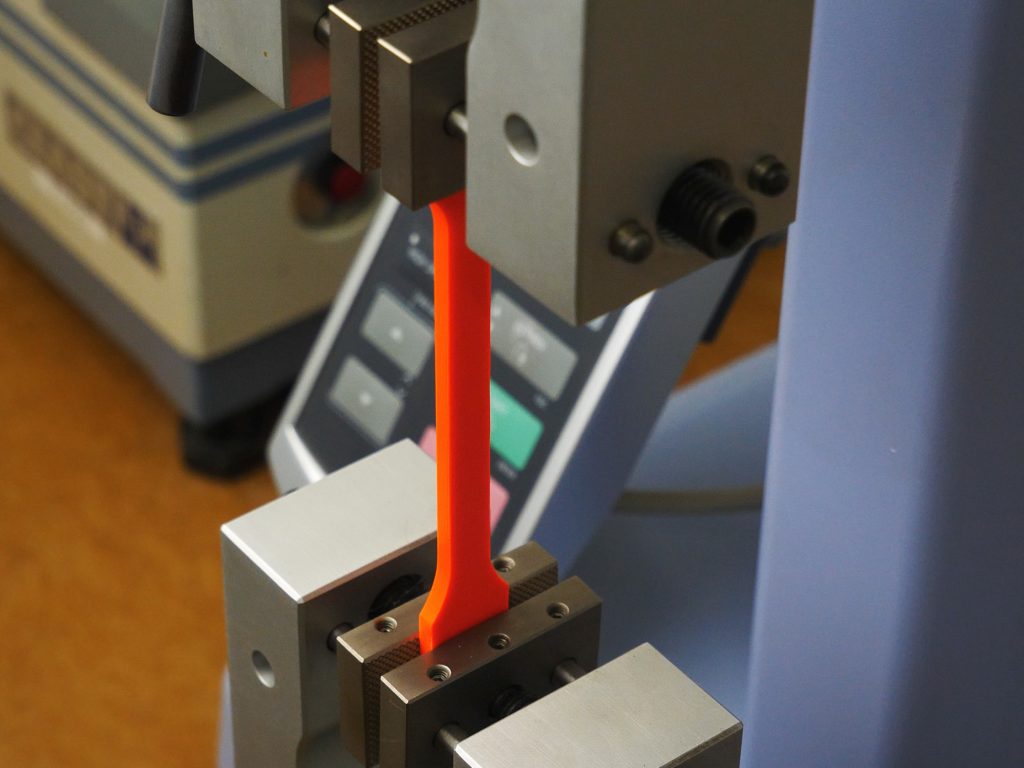

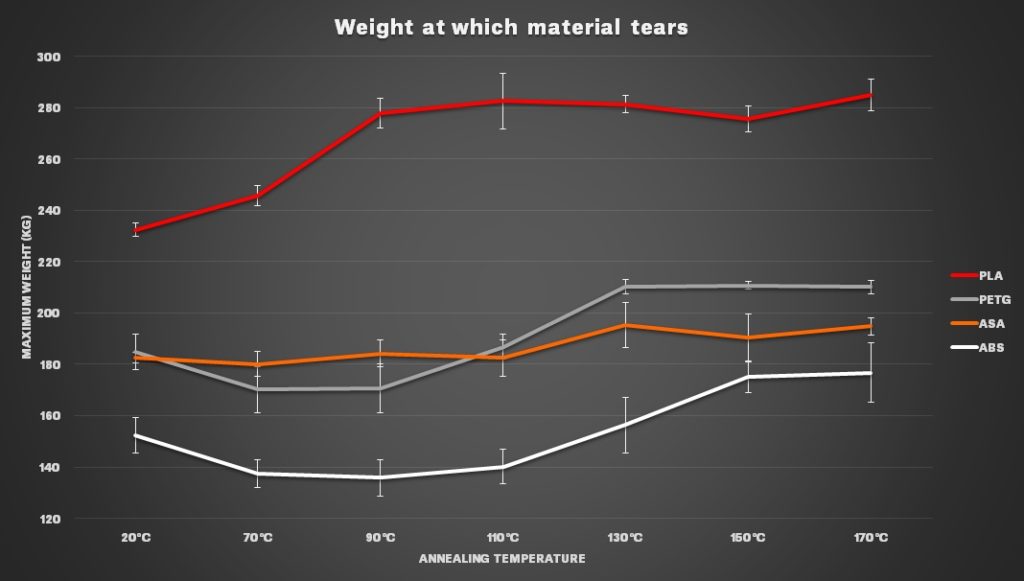

3) Próba rozciągania – dla potrzeb tej próby wydrukowaliśmy znormalizowane próbki dla maszyny wytrzymałościowej EZ-LX. Wykorzystaliśmy partie po 6 szt., z jedną sztuką niepoddaną obróbce, a inne zostały wygrzane w temperaturze 70, 90, 110, 130, 150 i 170°C (158, 194, 230, 266, 302 i 338°F) i pozostawione do powolnego schłodzenia. Zmierzyliśmy siłę potrzebną do zerwania próbki, następnie przeliczyliśmy średnią dla każdej temperatury. Przeliczyliśmy siłę z niutonów (N) na kilogramy, aby lepiej zilustrować wartości. PLA wygrzany do 90°C (194°F) i wyżej okazał się być najmocniejszy w tej próbie. PETG zajął drugie miejsce, stopniowo zwiększając wytrzymałość powyżej 110°C (230°F). Zaobserwowaliśmy również dziwne zjawisko – wygrzewanie w temperaturze 70-90°C (158-194°F) miało odwrotne, osłabiające działanie. Podobne zachowanie zaobserwowaliśmy przy ABS, ale jego punkt zerwania następował ok 30 kg wcześniej. Nieobrobiony ASA prezentował wytrzymałość podobną do PETG, jednak, w przeciwieństwie do PETG, ASA nie wykazywał prawie żadnej poprawy wraz ze wzrostem temperatury.

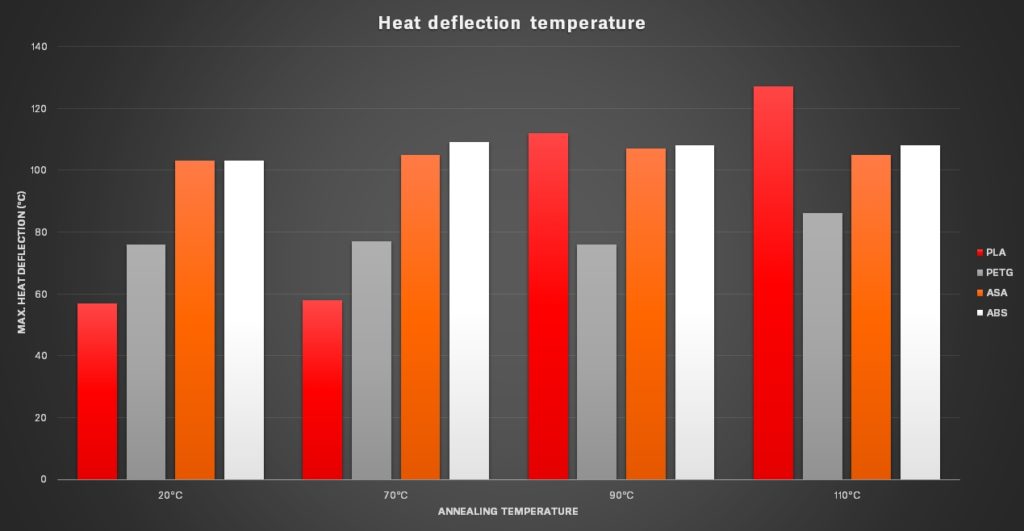

4) Próba wytrzymałości cieplnej – wraz z próbkami do próby rozciągania, wygrzaliśmy również po dwie znormalizowane próbki do próby wytrzymałości cieplnej. Konkretnie, sprawdzaliśmy temperaturę ugięcia pod obciążeniem (HDT) – badany obiekt jest podgrzewany i obciążany odważnikiem 25 g lub 100 g do czasu, aż nie osiągnie określonego ugięcia (ok. 2 mm). Ze względu na wypaczanie i zmiany wymiarów występujące w wyższych temperaturach, zbadaliśmy tylko próbki wygrzewane w max. 110°C (230°F). Nie było sensu testować próbek, które były już zdeformowane, a niektóre okazały się nawet zbyt krótkie dla znormalizowanego testera. Powoli nagrzewaliśmy całą aparaturę i badaliśmy, przy jakim punkcie następuje ugięcie o 2 mm.

Ponownie, ASA i ABS nie zmieniły swoich właściwości prawie w ogóle, podczas gdy PETG wykazywał poprawę dopiero powyżej 110°C (230°F). Wytrzymałość temperaturowa PLA zwiększała się drastycznie w temperaturze 90°C (194°F) i wyższej.

Po przeprowadzeniu badań, zebraliśmy i przeanalizowaliśmy wyniki, co pozwoliło nam określić najlepszą kombinację materiału i temperatury. Najlepiej wypada PLA wyżarzane w 90°C (194°F) i wyżej. PLA po obróbce w tej samej temperaturze wykazuje też najwyższą wytrzymałość na rozciąganie. PETG wygrywa w teście udarności, głównie po wygrzaniu w temperaturze 110°C (230°F) i wyższej. Próbki z PLA wypaczały się jednak bardzo poważnie powyżej 70°C (158°F), dlatego ogólnym zwycięzcą jest dla nas PETG wygrzany w 110°C (230°F). W tym zakresie model zachowuje jeszcze praktycznie niezmieniony kształt i wymiary, a wytrzymałość poprawia się.

Trwałość i wytrzymałość zwiększa się znacznie w wyższych temperaturach, ale wypaczanie jest zbyt duże, żeby brać to pod uwagę.

Uważamy, że ASA i ABS nie nadają się do wyżarzania – w każdej próbie wypadały gorzej niż PETG.

Wyżarzanie materiałów transparentnych

Czekaj, czekaj, nasze próby jeszcze się nie zakończyły. Wyżarzanie powoduje tak właściwie scalenie ze sobą wszystkich warstw, prawda? Jeśli więc wygrzejemy materiał transparentny, to czy stanie się idealne przejrzysty? Zadaliśmy sobie to pytanie, a odpowiedzią jest: tak… ale nie do końca.

Spróbowaliśmy wyżarzania w temperaturze 70-170°C (158-338°F) małego, okrągłego modelu z PETG. Okazało się, że tuż przed osiągnięciem prawie całkowitej przejrzystości (z zaledwie kilkoma bąblami powietrza wewnątrz), zapada się i całkowicie roztapia. Niższe temperatury nie mają wpływu na przejrzystość – jest taka sama, jak wydruku niepoddanego obróbce.

Jeśli marzysz o tworzeniu skomplikowanych figur i wygrzewaniu ich, aby wyglądały jak rzeźby lodowe, to musisz wybrać inny sposób. ASA i ABS mogą być wygładzane w acetonie, kolejną opcją jest powolny druk na bardzo niskich warstwach i inne. Więcej dowiesz się tutaj.

Praktyczne przykłady

Poznaliśmy już podstawę wyżarzania oraz jego wady i zalety. Dowiedzieliśmy się, jak zwiększać wytrzymałość mechaniczną i termiczną unikając wypaczania i zmian wymiarów. Spróbujmy wydrukować coś użytecznego i ulepszyć to przez wyżarzanie. Nie będziesz w stanie zastosować go w każdej sytuacji, więc pozwól, że pokażemy Ci, co działa, a co nie.

Naszym pierwszym przykładem będą części zamienne do naszych drukarek Original Prusa i3 MK3S. Tak samo, jak w poprzednich próbach, wszystkie części były drukowane ze 100-procentowym wypełnieniem. Wiemy już, że PETG w 110°C (230°F) daje najlepsze rezultaty, ale z ciekawości wydrukowaliśmy drugi zestaw z PLA Prusament Lipstick Red.

PETG został wygrzany w 110°C (230°F), PLA w 90°C (194°F), obydwa przez 45 minut, aby upewnić się, że większe elementy zostaną równomiernie nagrzane. Naszym celem było osiągnięcie bardziej wytrzymałego temperaturowo ekstrudera. Niestety okazało się, że skomplikowane, precyzyjne kształty zupełnie nie nadają się do użycia ze względu na wypaczanie.

Wyżarzanie pokrywy ekstrudera Original Prusa i3 MK3S: nieobrobiona część po lewej, wygrzana po prawej.

Do czego więc nadaje się ta metoda obróbki cieplnej? Doskonale sprawdza się przy prostych kształtach, których wytrzymałość mechaniczną chcemy poprawić. Jako przykład wzięliśmy proste haki, którym przydałaby się wyższa wytrzymałość na rozciąganie. Wydrukowaliśmy je z PLA i poddaliśmy wyżarzaniu w temperaturze 90°C (194°F) przez 30 minut. Kolejne przykłady to wydruki z PETG: uchwyt do szafki kuchennej oraz prostą łyżkę-miarkę, wygrzane w 110°C (230°F) przez 30 minut.

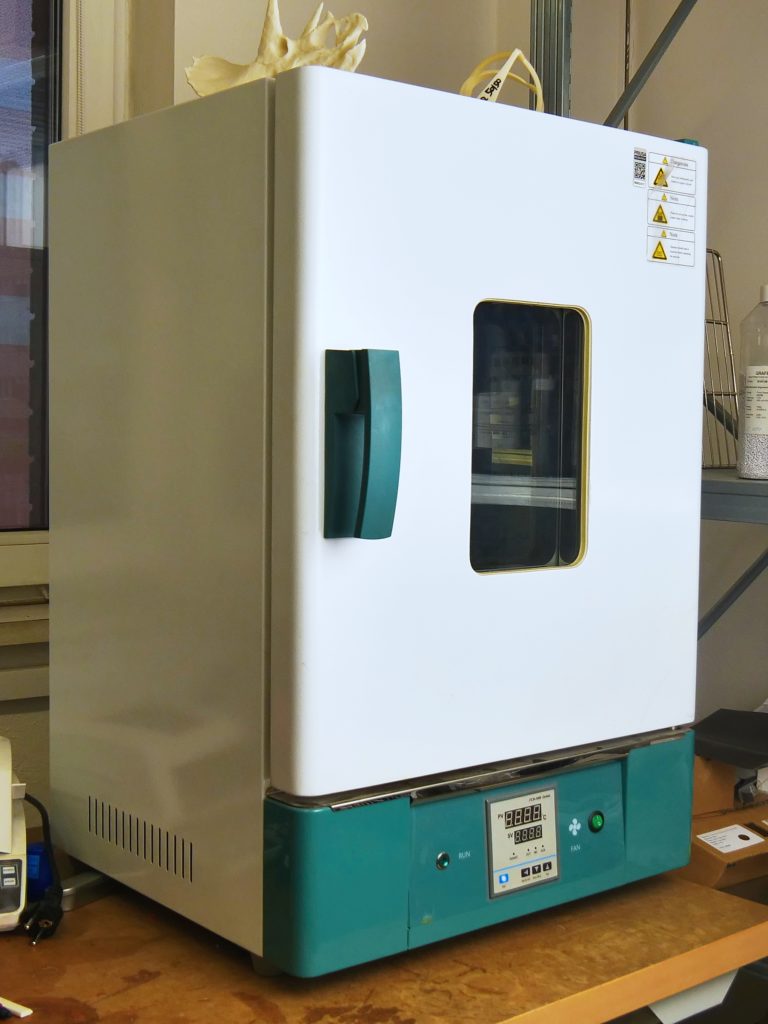

Wyżarzanie w domu

Nie potrzebujesz laboratorium, ani specjalistycznych narzędzi, żeby to zrobić. Wystarczy prosty piec z obiegiem powietrza. Użyj pieca elektrycznego, nie gazowego! Piekarniki gazowe są mniej bezpieczne i nie zapewniają równomiernego nagrzewania – często okazuje się, że temperatura w jakimś obszarze jest znacznie wyższa niż ta wskazywana przez termometr. Połóż wydruki na tacy (możesz użyć deski do krojenia), aby w razie czego nie miały szansy przykleić się do części piekarnika. Obserwuj proces przez cały czas jego trwania! Przypomnij sobie zapach spalenizny – cóż, spalony plastik nie pachnie zbyt przyjemnie. Nie bierzemy odpowiedzialności za przypalenie wydruków (lub pizzy)! Wyżarzanie przez 30 minut jest dobrą ogólną zasadą, ale musisz dopasować czas do konkretnego rozmiaru, kształtu i materiału. Jeśli potrzebujesz precyzyjnych wymiarów, to wygrzej pierwszą partię, zmierz stopień skurczu i wydrukuj drugą partię przeskalowaną zgodnie z pomiarem.

Podsumowanie

Przeprowadziliśmy próbę wygrzewania 4 różnych materiałów. Podczas, gdy ta metoda wykazuje dobre rezultaty przy PLA i PETG (w pewnych granicach), tak przy ASA i ABS poprawa właściwości jest pomijalna, a deformacja osiąga nieakceptowalne wartości.

Niezwykłe jest to, jak ogromna jest poprawa właściwości PLA oraz PETG dzięki tej obróbce. Zmiana kształtu i wymiarów może być sporą wadą, ale uważamy, że korzyści jednak przeważają. Przy PLA szczególnie zauważalna jest poprawa wytrzymałości na rozciąganie, a przy PETG udarności. Wyżarzanie jest metodą efektywną, jednak nie nadaje się do wydruków skomplikowanych i szczegółowych. Możesz rozpocząć np. od zwiększenia wytrzymałości na rozciąganie wieszaków na ubrania z PLA lub spróbować zwiększyć wytrzymałość termiczną innych części z PLA (nieobrobione przedmioty z PLA zaczyna mięknąć przy 60° C [140° F]). A może Twój wydruk będzie często uderzał o ziemię? Wydrukuj go z PETG i wygrzej, aby zwiększyć udarność.

Pozwól nam przypomnieć, że materiały często używane w druku 3D wykazują zmiany kształtu i wymiarów w stosunkowo niskiej temperaturze (70°C [158°F]). Jeśli chcesz zachować ich precyzyjny kształt i rozmiar, to wygrzej wydruk, przeskaluj go uwzględniając zmiany wymiarów, następnie wydrukuj i wygrzej. W ten sposób otrzymasz przedmiot ulepszony, ale o właściwych wymiarach. Pamiętaj, że jeśli używasz części drukowanych w maszynach i będą się one nagrzewać do 80°C (176°F), to po jakimś czasie nastąpi deformacja.

Masz już doświadczenie z wyżarzaniem? Nie wahaj się z nami podzielić! Z chęcią poznamy nowe możliwości i interesujące projekty, które mogłyby jeszcze ulepszyć ten proces.

Musisz się zalogować, aby móc dodać komentarz.